Motoren aus technischer Sicht/ Druckversion

Beschreibung der Motorenteile[Bearbeiten]

Zylinder und Kurbelgehäuse[Bearbeiten]

Der Brennraum wird gebildet aus dem Zylinder, welcher röhrenförmig ist, sowie dem Kolben, der sich im Zylinder vom unteren Totpunkt zum oberen Totpunkt hin bewegt und umgekehrt. Der Motor besteht oft aus mehreren Zylindern, die sich in verschiedenen Anordnungen im Motor befinden können. Der Zylinder mündet auf der einen Seite in das Kurbelwellengehäuse und auf der anderen Seite ist er verschlossen bzw. durch Ventile verschließbar. Da der Zylinder vor allem im Bereich der Totpunkte, wo es durch die Bewegungsumkehr des Kolbens zu verminderter Schmierung und damit zu erhöhtem Verschleiß kommt, starken Belastungen ausgesetzt ist, muss er folgende Eigenschaften besitzen:

- Die Zylinderoberfläche muss eine hohe Verschleißfestigkeit aufweisen, da es zu hohen Reibungskräften durch den Kolben kommt.

- Er braucht eine hohe Festigkeit, da es zu ständig wechselnden Druckbelastungen kommt.

- Er muss über ein gutes Wärmeleitvermögen verfügen, aber die Wärmeausdehnung muss gering gehalten werden, wegen der großen Temperaturschwankungen.

Das Kurbelgehäuse, welches den Kurbeltrieb aufnimmt, besteht aus zwei Teilen. Im unteren Teil ist normalerweise die Ölwanne vorhanden, welche das von oben zurücklaufende Öl auffängt bzw. bevorratet. Eine Ölpumpe pumpt das Öl aus der Ölwanne durch den Motor damit die Schmierung der verschiedenen Motorenteile gesichert ist. Das Oberteil des Kurbelgehäuses ist in der Regel mit den Zylindern in einem Stück vergossen, damit die Steifigkeit erhöht wird. Für die Herstellung der Zylinder des Kraftfahrzeugs wird Gusseisen mit Lamellengraphit eingesetzt. Da dieses Material jedoch schwer ist, neigt die Automobilindustrie vermehrt zur Verwendung von Aluminium als Werkstoff, da es viel leichter ist als Gusseisen und zudem die Wärme besser leitet. Da Aluminium jedoch nicht besonders steif ist, wird die oberste Schicht der Lauffläche mit ≥ 12 % Silizium angereichert, welches die Verschleißfestigkeit von Aluminium erhöht. Möglich ist auch der Einsatz von Zylinderbuchsen aus hochfesten Legierungen (Materialeinsparung / Reparaturfähigkeit).

Zylinderkopf[Bearbeiten]

Im rechten Bild ist im oberen Bildteil der Zylinderkopf zu erkennen. In ihm sind die Ventile, die Zündkerze und die Nockenwelle untergebracht.

Der Zylinderkopf zählt zu den kompliziertesten Bauteilen des Kraftfahrzeugs, da verschiedene Elemente in einem Bauteil vereinigt werden müssen. Der Zylinderkopf dichtet bzw. schließt den Zylinder nach oben ab. Motoren, welche flüssigkeitsgekühlt sind, verfügen über Kühlkanäle sowie übe Ölkanäle im Zylinderkopf, welche für die Schmierung sorgen. Der Zylinderkopf ist hohen thermischen Belastungen ausgesetzt, da er den Brennraum abschließt und die Ein- und Auslassventile aufnimmt. Aus diesem Grund werden für die Produktion des Zylinderkopfs in der Regel Leichtmetalllegierungen eingesetzt, weil diese die Wärme besser ableiten können und somit die thermische Belastung

mildern. Im Zylinderkopf sind Elemente der Motorsteuerung (Nockenwelle, Ein- und Auslassventil) sowie die Zündkerzen (beim Dieselmotor die Einspritzdüsen) eingebaut. Da all diese Teile den Zylinderkopf

mechanisch stark beanspruchen, wird das Leichtmetall, aus welchem der Zylinderkopf gefertigt ist, durch Gussteile verstärkt. Zudem muss der Zylinderkopf über eine gute Dichtung verfügen (Zylinderkopfdichtung). Diese befindet sich zwischen Motorblock und Zylinderkopf und dichtet den Brennraum und die Öl- und Wasserkanäle ab.

Kolben[Bearbeiten]

Der Kolben ist für die Abdichtung des Brennraumes verantwortlich. Zudem soll er den Druck, welcher während des Arbeitstaktes von Verbrennungsmotoren entsteht, in Bewegung umsetzen und damit das Kraftfahrzeug antreiben oder durch die Kompression des Kraftstoff-Luft-Gemisches einen Druck erzeugen. Den Druck leitet der Kolben an das Pleuel und die Wärme an den Zylinder weiter. Die nachfolgende Aufstellung illustriert die Beanspruchungen, welchen der Kolben während der Bewegung vom unteren Totpunkt zum oberen Totpunkt hin und umgekehrt ausgesetzt ist:

- Beanspruchung des Kolbens durch den Verbrennungsdruck während des Arbeitsspiels:

- Gegeben: Verbrennungshöchstdruck = 75 bar, r = 4.5 cm, n = 6000 min-1

- Gesucht: Die auf den Kolbenboden wirkende Kraft F

- Gaskraft: F = p × A, Druck: p = F / A, [F] = N, [A] = cm2, [p] = N/cm2

- 1 N/cm² → 0,1 bar, 75 bar → 750 N/cm2 = p, A = r2 × π = (4,5 cm) 2 × 3,14 = 63,6 cm2

- → F = 750 N/cm2 × 63,6 cm2 = 47,7 kN

- Bei einer Umdrehung von 6000 min-1 wirkt auf den Kolbenboden eines Viertaktmotors von 9 cm Durchmesser bei einem Verbrennungshöchstdruck von 75 bar 50-mal pro Sekunde eine Kraft von 47,7 kN.

- Die Maximaltemperatur am Kolbenboden beträgt 350 °C

Pleuel[Bearbeiten]

Die Pleuel, d.h. die Pleuelstange, sorgt für die Übertragung der Kraft, welche bei der Hubbewegung des Kolbens erzeugt wird, auf die Kurbelwelle. Dabei wird die geradlinige Kolbenbewegung in eine Drehbewegung der Kurbelwelle umgewandelt. Die Pleuelstange ist ständig wechselnden Belastungen ausgesetzt. Dabei wechseln die Beanspruchungen auf Zug, Druck, Biegung und Knickung ständig. Deshalb werden hochfeste Werkstoffe wie Karbonfaser-Kunststoffe, Aluminiumlegierungen, Titanlegierungen, Kugelgraphitguss, legierter Vergütungsstahl und Sinterwerkstoffe für die Herstellung der Pleuel eingesetzt. Zudem stellt der Pleuel durch die Ölbohrung eine Leitung für die Schmierung zur Verfügung.

Kurbelwelle[Bearbeiten]

Die Kurbelwelle überträgt die durch die lineare Bewegung des Kolbens auf die Pleuelstange abgegebene Kraft als Drehmoment auf das Schwungrad der Kupplung. Die Kurbelwelle besteht aus Kurbelzapfen und Wellenzapfen. Die Kurbelzapfen nehmen den Pleuel auf und führen eine Kreisbewegung um die Drehachse der Kurbelwelle aus. Der Durchmesser dieser Kreisbewegung entspricht der Hubbewegung, welche im Zylinder durch den Kolben erzeugt wird. Die Wellenzapfen drehen sich nur um die Drehachse der Kurbelwelle und beeinflussen die Hubbewegung nicht. Es gibt gebaute, also aus Einzelteilen zusammengesetzte und geschmiedete oder gegossene, also aus einem Stück gefertigte Kurbelwellen. Die Kurbelwelle muss der Biegungsbeanspruchung, welche durch die Kolbenkraft bei der Hubbewegung des Kolbens entsteht, der Torsionsbeanspruchung, welche bei lang gestreckten elastischen Körpern durch entgegengesetzt gerichtete Drehmomente zu einer schraubenförmigen Verdrehung führen kann, sowie der Axialkraft, welche längs der Achse entsteht, standhalten. Deshalb müssen sowohl gebaute als auch gegossene Kurbelwellen eine hohe Festigkeit haben.

Ventilsteuerung[Bearbeiten]

Der Ventiltrieb von Viertaktmotoren erfolgt über die Nockenwelle. Die Ventilsteuerung besteht neben den Nockenwellen aus dem Nockenwellenantrieb, der Ventilbetätigung und den Ein- bzw. Auslassventilen. Die Ein- und Auslassventile werden dabei durch die Nockenwelle zum richtigen Zeitpunkt und in der richtigen Reihenfolge geöffnet. Damit die Ventilöffnung synchron zur Kolbenstellung verläuft, sind die Kurbelwelle und die Nockenwelle in der Regel über einen Zahnriemen verbunden. Die Nocken- und die Kurbelwelle können auch über eine Kette oder ein Zahnrad miteinander verbunden sein. Kurbel- und Nockenwelle haben ein Übersetzungsverhältnis von 2:1, d.h. die Ein- und Auslassventile des Viertaktmotors werden von der Nockenwelle bei jeder zweiten Kurbelwellenumdrehung geöffnet. Die Nockenwelle besteht aus einer Welle mit je einem Nocken pro Ventil, welches betätigt werden soll, und den Lagern. Die Öffnungsdauer und der maximale Öffnungshub des Ein- und Auslassventils werden über die Nockenform bestimmt. Je steiler dabei der Nocken ausgeführt ist, umso länger bleibt das Ventil geöffnet. Bedingt durch die steile Form der Nocken, entstehen hohe Kräfte bei der Öffnung der Ventile, was zu starkem Verschleiss der Nocken und somit auch zu hohen Belastungen der gesamten Nockenwelle führt. Deshalb wird für die Herstellung der Nockenwelle geschmiedeter Stahl oder Gusseisen mit Kugelgraphit eingesetzt, welche über eine hohe Verschleißfestigkeit verfügen. Zum Einsatz kommen auch oberflächenhärtbare Werkstoffe. Zudem werden die Nockenwellen zur Verminderung der Masse und Steigerung der Torsionsfestigkeit teilweise hohl gebohrt.

Viertaktmotor[Bearbeiten]

Arbeitsweise[Bearbeiten]

Der Otto-Viertaktmotor wird mit Benzin betrieben, welches mit Luft zu einem bestimmten Verhältnis gemischt wird. Im Vergaser bzw. im Saugrohr kommt es zur äußeren Gemischbildung und im Brennraum zur inneren Gemischbildung.

Innere Gemischbildung[Bearbeiten]

|

|

|

|

1. Takt (Ansaugen) Während des ersten Taktes bewegt sich der Kolben vom oberen Totpunkt zum unteren Totpunkt. Dabei kommt es zu einer Raumvergrößerung beim Abwärtsgehen des Kolbens und es entsteht ein Unterdruck, wodurch das Kraftstoff-Luft-Gemisch durch das geöffnete Einlassventil in den Brennraum strömt. Das Auslassventil bleibt während des Ansaugtaktes geschlossen.

2. Takt (Verdichten)

Beim zweiten Takt bewegt sich der Kolben vom unteren Totpunkt zum oberen Totpunkt hin und verdichtet das Kraftstoff-Luft-Gemisch im Brennraum. Je höher das Gemisch durch die Raumverkleinerung komprimiert wird, desto höher der Druck und die Temperatur aufgrund des adiabatischen Prozesses und desto höher der Wirkungsgrad. Damit steigt die Leistung des Motors und der Kraftstoffverbrauch sinkt. Jedoch wird der Motor zugleich mechanisch stärker belastet und es steigt die Gefahr der Selbstentzündung, weil die Temperatur 400° C bis 500° C erreichen kann. (Entzündungstemperatur von Benzin: 500° C bis 650° C)

3. Takt (Arbeiten)

In dem Augenblick, in dem der Kolben das Ende des zweiten Taktes erreicht hat, ist das Volumen in der Brennkammer am geringsten. Nun wird das Kraftstoff-Luft-Gemisch mit der Zündkerze entzündet und verbrannt. Die Zündflammen breiten sich mit einer Geschwindigkeit von 10 m/s bis 30 m/s aus, sodass das Gemisch nach 0,001 Sekunden vollständig entflammt ist. Dabei entsteht ein Höchstdruck von 50 bar bis 75 bar und eine Höchsttemperatur von 2000° C bis 2500° C. Wegen des Druckes, der aufgrund der sich ausbreitenden Gase im Arbeitstakt entsteht, wird der Zylinderkolben vom oberen Totpunkt in Richtung unterer Totpunkt weggedrückt.

4. Takt (Ausstoßen)

Die Auslassnockenwelle öffnet das Auslassventil. Wie die Abbildung zeigt, wird der Zylinderkolben vom unteren Totpunkt zum oberen Totpunkt hin verschoben, und die Abgase können über das geöffnete Auslassventil ausströmen. Ein neues Arbeitsspiel kann beginnen.

Der Wirkungsgrad, also wie viel der Wärmeenergie des Kraftstoffes in mechanische Energie umgewandelt wird, wird u.a. durch das Verdichtungsverhältnis bestimmt. Das Verdichtungsverhältnis beträgt bei Ottomotoren größtenteils 8:1 oder 10:1. Höhere Verdichtungsverhältnisse entsprechen einem höheren Wirkungsgrad und lassen sich in der Regel mit klopffesten (→ Klopfen) Kraftstoffen, welche über eine höhere Oktanzahl verfügen, erreichen. Der Wirkungsgrad eines guten Ottomotors liegt bei 35-40%. Dies bedeutet, dass nur 35-40% der Wärmeenergie des Kraftstoffes in mechanische Energie umgewandelt werden. Der Wirkungsgrad ist vor allem wegen den Kühlungs- und Reibungsverlusten bei Ottomotoren begrenzt.

Äußere Gemischbildung[Bearbeiten]

Die Äußere Gemischbildung erfolgt im Vergaser. Er bestimmt für fast alle Betriebszustände allein durch die Saugwirkung der strömenden Luft das günstige Kraftstoff-Luft-Gemisch. Der Vergaser wird heute nicht mehr häufig verwendet, da er keine genaue Gemischbildung zulässt und dadurch die Abgaswerte verschlechtert.

Arbeitsweise des Vergasers[Bearbeiten]

Beim Vergaser gibt es eine Verengung an einer Stelle des Ansaugrohres. Da jedoch die Menge der Luft, welche durch diese Verengung strömt, gleich bleibt, wird die Luft, welche vom Luftfilter zum Vergaser gelangt, an dieser Stelle beschleunigt. Gleichzeitig entsteht an dieser Verengung eine Saugwirkung, die durch einen an dieser Stelle hervorgerufenen Unterdruck erzeugt wird (siehe Berechnung).

Die Kraftstoffbereitstellung wird durch die Hauptdüse bestimmt, welche in Abhängigkeit vom entstehenden Unterdruck eine bestimmte Menge an Kraftstoff in den Luftkanal fließen lässt. Die dem Brennraum zur Verfügung gestellte Kraftstoff-Luft-Gemischmenge wird durch die Drosselklappe bestimmt, welche ihren Öffnungswinkel je nach Lastzustand ändert. Bei Volllast braucht der Brennraum viel Kraftstoff-Luft-Gemisch, weshalb die Hauptdüse viel Kraftstoff liefert, der sich bei vollständig geöffneter Drosselklappe mit der Luft vermischt und zum Brennraum gelangt. Bei Teillast hingegen ist die Drosselklappe weniger geöffnet, da der Brennraum weniger Kraftstoff-Luft-Gemisch benötigt. Der Motor arbeitet.

Benzindirekteinspritzung[Bearbeiten]

Die Benzindirekteinspritzung unterscheidet sich von der äußeren Gemischbildung, d.h. der Gemischaufbereitung durch den Vergaser, dadurch, dass der Kraftstoff durch ein von einer Hochdruckpumpe betriebenes Einspritzventil direkt in den Brennraum eingespritzt wird und erst dort mit der angesaugten Luft vermischt wird. Das System der Benzindirekteinspritzung besteht u.a. aus folgenden Elementen:

- Motorsteuergerät

- NOx–Katalysator

- 3-Wege-Katalysator (Kapitel Abgaswartung)

- Speziell geformte Kolben

- Hochdruckpumpe

- Drosselklappe

Die Benzindirekteinspritzung läuft drehzahlabhängig entweder im Homogenbetrieb oder im Magerbetrieb (→ Homogen- und Magerbetrieb). Der Viertaktmotor läuft im niedrigen Drehzahlbereich vorwiegend im Magerbetrieb. Die Einspritzung des Kraftstoffes in den Brennraum durch die Einspritzdüse erfolgt in diesem Betriebszustand erst kurz vor dem Zündzeitpunkt, wo sich der Kolben im oberen Totpunkt befindet und die angesaugte Luft bereits stark verdichtet worden ist. Dabei entstehen (→ Lambdawert) von bis zu 3, d.h. es

befindet sich 3-mal mehr Luft im Kraftstoff-Luft-Gemisch als tatsächlich nötig wäre. Damit es im Magerbetrieb trotz des starken Luftüberschusses zu einer Verbrennung des Kraftstoff-Luft-Gemisches kommen kann, ist man angewiesen, den Brennraum so umzugestalten, dass lediglich im Bereich der Zündkerze ein zündfähiges Gemisch erzeugt wird. Wichtig in diesem niedrigen Drehzahlbereich ist, wie das zündfähige Gemisch an die Zündkerze herangeführt wird, da bis zur Verbrennung des Gemisches nur wenig Zeit bleibt.

- Der Vergaser arbeitet nach dem Bernoulli-Prinzip. Es ist ein physikalisches Gesetz, nach dem in einem Gas oder einer Flüssigkeit der Druck um so mehr abnimmt, je schneller die Strömung wird. Es besagt, dass unter Vernachlässigung der Schwerkraft die Summe aus statischem und dynamischem Druck über den ganzen Strömungsweg konstant bleibt.

- → Deshalb gilt folgende Gleichung:

- 1/2ρv2 + p = konstant [p]=Druck / [v]=Geschwindigkeit

- Bringt man die Fläche des Querschnitts und die Strömungsgeschwindigkeit in Abhängigkeit voneinander, so ergibt sich folgende Gleichung:

- A1 × v1 = A2 × v2 [A]=Fläche / [v]=Geschwindigkeit

- Durch diese Formel lässt sich das Bernoulli-Prinzip beweisen. Verringert man nämlich die Querschnittsfläche A2, während A1 und v1 beibehalten werden, so muss die Strömungsgeschwindigkeit v2 dementsprechend erhöht werden.

Bei der mageren Verbrennung verfügen die Abgase über zu hohe NOx-Werte, welche nicht den Abgasvorschriften entsprechen. Deshalb wird bei der Benzindirekteinspritzung neben einem motornahen 3-Wege-Katalysator noch ein NOx- Katalysator, der die NOx-Partikel zu N2 und O2 umwandelt und als ungiftiges Gas ableitet sowie den hohen Schwefelgehalt entfernt, eingebaut.

Durch eine kurze Anfettung von 2 Sekunden in jeder Minute regeneriert sich der NOx-Katalysator wieder. Ab ca. 3000 min -1 und großem Leistungsbedarf, wechselt der Betriebszustand und der Motor läuft im Homogenbetrieb, d.h. mit der exakt notwendigen

Luftmenge im Kraftstoff-Luft-Gemisch. Die Luft wird in diesem Betriebszustand angesaugt und verdichtet, wie dies bei herkömmlichen Ottomotoren der Fall ist. Im Unterschied zum Magerbetrieb wird im Homogenbetrieb der Benzindirekteinspritzung während des gesamten

Ansaugtaktes, wo die Luft zum Brennraum gelangt, Kraftstoff eingespritzt, weshalb in den Zylindern des Viertaktmotors ein gleichmäßig verteiltes Gemisch aus Kraftstoff und angesaugter Luft entsteht. Die elektronisch geregelte Drosselklappe bestimmt hierbei die

Menge an Luft, welche dem Brennraum zugefügt werden soll. Anders als im Magerbetrieb findet beim Homogenbetrieb die Verbrennung im gesamten Brennraum und nicht nur direkt an der Zündkerze statt.

Zweitaktmotor[Bearbeiten]

Einleitung[Bearbeiten]

Der Zweitakt-Motor wurde wie der Viertakt-Motor von Nikolaus August Otto entwickelt. Da die Kurbelwelle während eines Taktes eine halbe Umdrehung vollführt, bewältigt der Zweitaktmotor im Unterschied zum Viertaktmotor die zur Leistungsentwicklung erforderlichen beiden Takte während einer Umdrehung der Kurbelwelle. Daher finden beim Zweitaktmotor während des Arbeitsspiels mehrere Vorgänge unterhalb des Kolbens und oberhalb des Kolbens fast gleichzeitig statt.

Arbeitsweise[Bearbeiten]

1. Takt[Bearbeiten]

Beim ersten Takt verschiebt sich der Zylinderkolben vom unteren Totpunkt zum oberen Totpunkt.

Vorgänge unterhalb des Kolbens: Der Überströmkanal wird durch die Aufwärtsbewegung des Zylinderkolbens durch die Oberkante verschlossen, wobei die Unterkante des Zylinderkolbens den Einlasskanal öffnet. Dabei wird das Kraftstoff-Luft-Gemisch angesogen.

Vorgänge oberhalb des Kolbens: Die vorverdichteten Frischgase werden oberhalb des Kolbens komprimiert.

2. Takt[Bearbeiten]

Bei diesem Takt bewegt sich der Zylinderkolben vom oberen Totpunkt zum unteren Totpunkt hin.

Vorgänge oberhalb des Kolbens: Das verdichtete Frischgas wird kurz vor Erreichen des oberen Totpunktes gezündet. Durch den entstehenden Druck wird der Zylinderkolben nach unten gedrückt und öffnet zuerst den Auslasskanal und anschließend den Überströmkanal. Nun schieben die vorverdichteten Frischgase die gestauten Abgase nach außen.

Vorgänge unterhalb des Kolbens: Die Unterkante des Kolbens verschließt den Einlasskanal und das angesogene Frischgas wird durch die Abwärtsbewegung des Zylinderkolbens vorverdichtet. Diese werden anschließend in den Überströmkanal gedrückt. Die Frischgase, die unterhalb des Kolbens vorverdichtet wurden, strömen über den geöffneten Überströmkanal in den Raum oberhalb des Kolbens und verdrängen die Abgase in Richtung Auslasskanal.

Das Arbeitsspiel kann von neuem beginnen.

Der Zweitaktmotor führt somit pro Kurbelwellen-Umdrehung einen Arbeitstakt aus. Daher verfügt ein Zweitaktmotor über eine im Vergleich zum Viertaktmotor fast doppelt so hohe Hubraumleistung und das Drehmoment wird gleichmäßiger abgegeben. Dadurch erreichen auch Kleinkrafträder trotz geringem Hubraum ausreichend Leistung. Als nachteilig erweist sich beim Zweitaktmotor die ungünstigen Abgaswerte, die durch hohe Anteile an unverbranntem Kohlenwasserstoff (CmHn) und Kohlenstoffmonoxid (CO) im Abgas hervorgerufen werden. Daher kommen Zweitaktmotoren lediglich in Fahrzeugen, welche über keine Abgasvorschriften verfügen, wie z. B. bei Kleinkrafträdern oder in sonstigen Kleinmaschinen, zur Anwendung. In der Industrie kommen auch vermehrt Zweitaktmotoren zum Einsatz, welche mit Dieselkraftstoff betrieben werden. Beim Zweitakt-Dieselmotor wird statt des Kraftstoff-Luft-Gemischs im unteren Totpunkt dem Brennraum Luft zugeführt und dadurch das Abgas in den Auslasskanal gedrückt. Der Kraftstoff wird dabei gleich wie beim herkömmlichen Viertakt-Dieselmotor in die verdichtete und dadurch über die Selbstentzündungs-Temperatur des Kraftstoffs erhitzte Luft eingespritzt. Der Auslasskanal liegt ebenfalls im Zylinderkopf.

Gemischbildung[Bearbeiten]

Die Gemischbildung bei Zweitaktmotoren mit geringem Hubraum erfolgt in der Regel über einen Schiebervergaser. Bei diesem Vergaser wird der Ansaugkanal (Einlasskanal) durch eine Feder, welche ihre Kraft auf den zylinderförmigen Gasschieber ausübt, geschlossen gehalten. Zudem ist eine kegelförmige Düsennadel mit dem Gasschieber verbunden. Falls sich nun über dem Gaszug der Gasschieber nach oben verschiebt, wird die Düsennadel ebenso hochgezogen, wodurch eine bestimmte Menge an Kraftstoff frei wird, die sich anschließend mit der Luft vermischt und über den Ansaugkanal zum Motor gelangen kann. Je weiter dabei die Düsennadel durch den Gasschieber, der an einer Feder hängt, herausgezogen wird, desto mehr Kraftstoff wird in den Luftstrom des Ansaugkanals befördert. Der Grund liegt in der immer größer werdenden Öffnung, über welche der Kraftstoff in den Ansaugkanal gelangt. Die übrigen Eigenschaften wie die Unterdruckbildung entsprechen dem Vergaserprinzip des Viertaktmotors.

Dieselmotor[Bearbeiten]

Einleitung[Bearbeiten]

Der Dieselmotor wurde vom Motorenbauer Rudolf Christian Karl Diesel (1858 – 1913) entwickelt. Dabei handelt es sich um eine Verbrennungskraftmaschine, deren treibende Kraft auf der Selbstzündung des Dieselkraftstoffs in stark komprimierter und deshalb hoch erhitzter Luft beruht. Für Straßen-Fahrzeuge kommt überwiegend die 4-Takt-Bauweise zum Einsatz, für Großmotoren (Schiffsdiesel, Blockheizkraftwerke) wird oft die thermodynamisch noch effizientere 2-Takt-Bauweise eingesetzt.

Arbeitsweise[Bearbeiten]

4-Takt-Motor[Bearbeiten]

1. Takt (Ansaugen) Im Unterschied zum Viertakt-Ottomotor strömt während des Ansaugprozesses nur Luft und kein Kraftstoff (Diesel) in den Brennraum des Dieselmotors. Der Ansaugprozess beschreibt den Moment indem der Zylinderkolben vom oberen Totpunkt zum unteren Totpunkt gleitet und die Luft über das durch die Nockenwelle geöffnete Einlassventil in den Zylinder gesogen wird. Bei diesem ersten Takt wird das Einströmen der Luft nicht gedrosselt, da der Dieselmotor keine Drosselklappe im Ansaugbereich enthält. Das bedeutet zugleich, dass der Dieselmotor immer im Magerbetrieb betrieben wird.

2. Takt (Verdichten)

Während des Verdichtungstaktes, bei welchem sich der Zylinderkolben vom unteren Totpunkt zum oberen Totpunkt bewegt, wird die Luft

auf ein kleineres Volumen verdichtet. Die Verdichtung führt zu einem erhöhten Druck und einer erhöhten Temperatur der Luft (Kompressionswärme).

3. Takt (Arbeiten)

Am Ende des Verdichtungstaktes, wo sich der Zylinderkolben beim oberen Totpunkt befindet, fliesst zerstäubter Dieselkraftstoff

über die Einspritzdüse in den Brennraum. Da die Luft durch die starke Kompression beim Verdichtungstakt die Selbstzündungstemperatur des Dieselkraftstoffs (320° C bis 380° C) übersteigt, entzündet sich der Dieselkraftstoff nach der Einspritzung von selbst. Dabei wird ein Höchstdruck von 60 bar bis 180 bar und eine Höchsttemperatur von 2000° C bis 2500° C erreicht.

4. Takt (Ausstoßen)

Durch den starken Verbrennungsmechanismus wird der Zylinderkolben vom oberen Totpunkt zum unteren Totpunkt weggedrückt. Somit befindet sich der Kolben wieder in seiner Ausgangsstellung und die Auslassnockenwelle öffnet durch den entstandenen Unterdruck das Auslassventil. Die Abgase werden schließlich ausgeschieden, indem sich der Zylinderkolben vom unteren Totpunkt zum oberen Totpunkt verschiebt.

Ein neues Arbeitsspiel kann beginnen.

Der Wirkungsgrad eines Dieselmotors, welcher wie beim Ottomotor ebenfalls über das Verdichtungsverhältnis bestimmt wird, ist bei Dieselmotoren vor allem im Teillastbereich höher und beträgt ungefähr 40%. Daraus resultiert ein geringerer Kraftstoffverbrauch sowie eine höhere Zuverlässigkeit. Zudem sind die Kraftstoffe einfacher und ungefährlicher herzustellen.

Zu den Nachteilen bei Dieselmotoren zählen das größere Gewicht, wenn man den Dieselmotor mit Ottomotoren gleicher Leistung vergleicht, und die begrenzte Höchstdrehzahl. Zudem entsteht bei der Verbrennung ein großer Druckanstieg, der als hartes Verbrennungsgeräusch im Innenraum des Fahrzeugs zu hören ist.

Verbrennungsverfahren[Bearbeiten]

Um die bekannten Nachteile des Dieselmotors, nämlich die starke Geräuschentwicklung, die geringe Beschleunigungsfähigkeit und die geringe Drehzahl, zu minimieren, wurden verschiedene Verbrennungsverfahren entwickelt. Zudem helfen diese Verfahren den Verbrauch zu senken sowie eine saubere Verbrennung mit weniger Abgasemission zu erreichen. Die Verfahren unterscheiden sich dadurch, zu welchem Zeitpunkt die Vermischung von Luft und Kraftstoff erfolgt.

Vorkammereinspritzung[Bearbeiten]

Dieses Verfahren wurde gegen 1909 von Prosper L`Orange entwickelt und patentiert. Bei diesem Verfahren wird die Luft während der Kolbenbewegung vom unteren Totpunkt zum oberen Totpunkt stark komprimiert und über mehrere kleine Bohrungen in die Vorkammer gedrückt. Gegen Ende des Verdichtungstaktes wird durch die Einspritzdüse, welche in die Vorkammer hineinragt, ein Strahl aus fein zerstäubten Dieselkraftstoff eingespritzt, welcher sich beim Durchströmen der zugeführten und durch die Kompression erhitzten Luftschicht entzündet und die Verbrennung einleitet. Dadurch kommt es zu einer Drucksteigerung in der Vorkammer, durch die der Kammerinhalt unter hohem Druck über die kleinen Bohrungen zurück in den Zylinderraum strömt und dabei mechanische Arbeit auf den Kolben verrichtet. Somit findet bei diesem Verfahren eine zweistufige Verbrennung statt. Im ersten Schritt wird die Verbrennung in der Vorkammer eingeleitet und durch die dabei folgende Druckerhöhung der Kammerinhalt in den Hauptbrennraum zurück katapultiert, wo im zweiten Schritt die Verbrennung vollendet und dabei über Kolben und Pleuelstange mechanische Arbeit auf die Kurbelwelle verrichtet wird. Bei diesem Dieselverfahren findet eine weiche Verbrennung statt und die Geräuschentwicklung bleibt gering. Die Nachteile bei dieser Methode zeigen sich im Kaltstart, da die Zündtemperatur des Dieselkraftstoffes in der Vorkammer nur schwierig ohne zusätzliche Hilfsmittel zu erreichen ist. Deshalb kommt es zur Anwendung von Glühstiften, welche bei kaltem Motor die verdichtete Luft elektrisch auf Zündtemperatur erhitzen, damit es zu einer Verbrennung kommen kann. Ein weiterer Nachteil sind die langen Verbrennungszeiten, welche zur Begrenzung der Drehzahlen des Motors führen. Zudem neigen Motoren mit Vorkammereinspritzung zur Rußbildung.

Lanovaeinspritzung[Bearbeiten]

Ist die von Franz Lang um 1930 Weiterentwicklung des Vorkammerverfahrens. Ziel war, den Kraftstoffverbrauch zu senken. Bei diesem Verfahren wird der Kraftstoff mit höherem Druck seitlich durch den Hauptbrennraum hindurch eingespritzt.

Wirbelkammereinspritzung[Bearbeiten]

Das Wirbelkammerverfahren wurde gegen 1930 von Harry Ricardo entwickelt und patentiert. Bei diesem Verfahren wird während der Verdichtung die durch den Kolben komprimierte Luft über den Schusskanal, der die Verbindung zwischen dem Zylinderraum und der Wirbelkammer darstellt, tangential in die kugel- oder walzenförmig ausgebildete Wirbelkammer geleitet und dadurch in eine intensive wirbelartige Bewegung versetzt. In diesen Luftwirbel wird gegen Ende des Verdichtungstaktes durch die Einspritzdüse, welche in die Wirbelkammer mündet, der Dieselkraftstoff eingespritzt. Nachdem sich der Dieselkraftstoff mit der erhitzten und verwirbelten Luft gut vermischt hat kommt es zur Entzündung des Kraftstoff-Luft-Gemisches, dieses wird durch die folgende Druckerhöhung über den Schusskanal in den Zylinderraum zurück katapultiert und dort die in der Wirbelkammer eingeleitete Verbrennung vollendet wobei schließlich über Kolben und Pleuelstange mechanische Arbeit auf die Kurbelwelle verrichtet wird. Anschließend wird das bei der Verbrennung entstandene Abgas mit Hilfe des Kolbens aus dem Brennraum befördert. Gegenüber der Vorkammereinspritzung ergeben sich bei der Wirbelkammereinspritzung folgende Vorteile:

- Strömungsverluste sind geringer

- Geringere Menge an unverbranntem Kraftstoff weniger Abgasemission

- Besserer Wirkungsgrad

- Kraftstoffverbrauch ist geringer

Common-Rail-Einspritzverfahren[Bearbeiten]

Der Name des Common-Rail-Einspritzverfahrens leitet sich von den zwei englischen Begriffen 'common' = gemeinsam und 'rail' = Schiene (hier im Sinne von 'Kraftstoffleitung') ab. Es handelt sich also um eine gemeinsame Schiene. Der Begriff beschreibt die Verwendung einer gemeinsamen Kraftstoff-Hochdruckleitung mit entsprechenden Abgängen zur Versorgung der Zylinder mit Kraftstoff.

Bei einem Common Rail wird der Einspritzdruck im Druckspeicher (max. 2500 bar) dauerhaft gehalten. Bei anderen Einspritzsystemen wird der Einspritzdruck erst aufgebaut, wenn dieser wirklich benötigt wird. Das Hochdruckrohr mündet in den Druckspeicher und ist mit den elektro-hydraulisch gesteuerten Einspritzdüsen verbunden. Somit ist eine Vor- und Nacheinspritzung möglich. Deshalb können sehr kurze Öffnungszeiten (0,1 bis 0,2 ms) eingehalten werden. Die Voreinspritzung bewirkt einen kurzen Zündverzug der nachfolgenden weichen Verbrennung der Haupteinspritzung. Durch einen Katalysator wird bei der Nacheinspritzung für sinkende Stickoxidemissionen gesorgt. Ein weiterer Vorteil der Common-Rail-Einspritzung, auch Speichereinspritzung genannt, ist, dass der Einspritzdruck unabhängig von der Motordrehzahl ist. Durch eine Hochdruckpumpe wird der Kraftstoff in den Druckspeicher geführt. Die Einspritzdüsen sind mit Magnetventilen ausgestattet, die vom elektronischen Motorsteuergerät angesteuert werden. Das Steuergerät bestimmt Einspritzungsbeginn und -ende, was in Verbindung mit dem gewählten Einspritzdruck die Kraftstoffmenge ausmacht.

Weil Kraftstoff ein Rohrleitungssystem füllt, das bei Motorbetrieb ständig unter Druck steht, werden die Motorlaufeigenschaften und die weitere Reduzierung der Partikelemission verbessert und der Verbrennungsprozess optimiert.

Allerdings gibt es auch negative Aspekte. Es wird zum permanenten Aufrechterhalten des hohen Rail-Druckes eine gewisse Leistung des Motors aufgebraucht, die dann nicht zum Antrieb zur Verfügung steht.

Direkteinspritzung[Bearbeiten]

Im Gegensatz zum Vorkammer- und Wirbelkammerverfahren wird der Dieselkraftstoff bei der Direkteinspritzung zum Ende des Verdichtungstaktes direkt über eine mittig (bei 4 Ventilen pro Zylinder) oder fast mittig schräg (bei 2 Ventilen pro Zylinder) in den Zylinderraum mündende Einspritzdüse in eine im Kolben eingelassene Brennmulde eingespritzt. Im folgenden 3. Takt entzündet sich der eingespritzte Dieselkraftstoff von selbst, weil die Luft im Verdichtungstakt die Selbstzündungstemperatur von Diesel überstiegen hat. Durch den dabei entstandenen Verbrennungsdruck wird schließlich über Kolben und Pleuelstange mechanische Arbeit auf die Kurbelwelle verrichtet. Im 4. Takt wird dann durch die Bewegung des Kolbens von UT nach OT die verbrannte Zylinderladung über das geöffnete Auslassventil aus dem Brennraum in die Abgasanlage befördert.

Da der Verdichtungsraum eine geringe Oberfläche besitzt, hat die Direkteinspritzung gegenüber den anderen Brennverfahren folgende Vorteile:

- Es wird 5 bis 10 Prozent mehr Energie auf die Kolben geleitet, da bei diesem Verfahren im Vergleich zur Vorkammereinspritzung geringere Verluste durch Abkühlung entstehen. Dadurch ist der Kraftstoffverbrauch geringer und der thermische Wirkungsgrad höher.

- Es entstehen höhere Drehmomente und es steht mehr Leistung zur Verfügung.

- Es gibt geringere Strömungsverluste

- Die Kaltstarteigenschaften des Dieselmotors werden verbessert, da die Verbrennungszeiten geringer sind.

Nachteile:

- Hohe Anteile an Dieselruß, Stickoxiden und anderen Verbrennungsrückständen hohe Abgasemission

- Es entstehen laute Verbrennungsgeräusche, die durch den starken Druckanstieg wegen der im Vergleich zu Dieselmotoren mit Kammereinspritzung geringeren Oberfläche des Verdichtungsraumes entstehen.

Deshalb wurden Verfahren entwickelt, die eine geringe Menge an Kraftstoff voreinspritzen, bevor die Hauptmenge nachgeliefert wird. Dadurch wird eine Senkung der Geräuschentwicklung erreicht.

Vergleich zwischen dem Otto- und dem Dieselmotor[Bearbeiten]

Allgemeiner Vergleich[Bearbeiten]

Einleitung[Bearbeiten]

Um den Motor eines Fahrzeugs zum Laufen zu bringen, benötigt man einen Energieträger, der genügend Energie gespeichert hat, um das Kraftfahrzeug fortbewegen zu können. Diese Energie wird bei Motoren als Kraftstoff bezeichnet. Man unterscheidet dabei allerdings zwischen mehreren verschiedenen Kraftstoffarten. Die zwei geläufigsten sind Benzin und Diesel. Doch zwischen diesen gibt es wesentliche Unterschiede, natürlich auch bei den dazu gehörigen Motoren.

Besonders aus der technischen Sicht ist es notwendig, die wichtigsten Verbrennungsmotoren zu untersuchen und beide zu vergleichen.

Die vier Takte im Vergleich[Bearbeiten]

Es arbeiten beide Verbrennungsmotoren in vier Arbeitsschritten: Ansaugen, Verdichten, Arbeiten und Ausstoßen. Beim Ottomotor wird ein Kraftstoff-Luft-Gemisch angesaugt und beim Dieselmotor reine Luft.

Nun wird das Gemisch beim Ottomotor ungefähr auf ein Verhältnis von 7:1 verdichtet (der Druck ist etwa bei 8–18 bar und die Temperatur bei 400–600 °C), der Dieselmotor dagegen arbeitet mit einem Verdichtungsverhältnis von etwa 18:1 (wobei der Druck auf 30–50 bar und die Temperatur auf 700–900 °C steigt). Der Kraftstoff wird beim Dieselmotor dann direkt in den Brennraum gespritzt.

Nun beginnt beim Ottomotor die Verbrennung, der nötige Funke hierzu kommt von der Zündkerze (Fremdzündung). Die Temperatur steigt bei diesem Vorgang auf ca. 2000 °C. Jetzt wird der Kolben im Motor wieder zurückgedrückt und die Verbrennung endet durch die Expansion (Arbeitstakt). Beim Dieselmotor wird die Selbstzündfähigkeit des Dieselkraftstoffs beim vorherrschenden hohen Druck ausgenutzt (Eigenzündung). Auch hier ist die Verbrennungstemperatur etwa bei 2000 °C, wodurch ebenfalls der Kolben nach unten gedrückt wird und somit der Arbeitstakt erfolgt.

Beim Auspuffen der Abgase gibt es weitere Unterschiede. Die Abgastemperatur ist beim Ottomotor deutlich höher, jedoch bildet sich beim Dieselmotor im Gegensatz zum Ottomotor Ruß, der als krebserregend gilt. Der Benzinmotor hat wegen des geringeren Wirkungsgrades mehr Kohlendioxid-Ausstoß.

Der Nutzwirkungsgrad liegt beim Ottomotor bei 25 %, beim Dieselmotor dagegen bei 33 %. Zu beachten ist jedoch zusätzlich das höhere Gewicht des Dieselmotors – etwa 5–6 kg pro kW im Gegensatz zum Ottomotor mit nur etwa 0,5–5 kg/kW (ZX10R-Motor, 130 kW bei 65 kg).

Finanzieller Aspekt[Bearbeiten]

Wegen der hohen Drücke im Brennraum müssen die Bauteile eines Dieselmotors entsprechend robust gebaut sein, was allerdings auch den Preis und das Gewicht erhöht.

Für die Kraftstoffversorgung sind eine aufwändige Einspritzpumpe sowie Einspritzdüsen notwendig. Die Kosten solcher Bauteile sind wegen der geringeren Drücke beim Ottomotor massiv günstiger. Beim Dieselmotor gibt es Abgasreinigungsanlagen in Form von Partikelfiltern und Stickstoff-Katalysatoren.

Der Gesetzgeber möchte die Abgasgifte jedoch noch weiter reduzieren, so dass heute mit Rußfiltern, Oxydationskatalysatoren und andere Maßnahmen die Emissionen weiter gedrückt werden. Die Abgasnormen von Dieselmotoren gleichen sich denen von Benzinmotoren immer mehr an.

| Ottomotor | Dieselmotor | |

|---|---|---|

| Gemischbildung: | äußere Gemischbildung | innere Gemischbildung |

| Zündung: | Fremdzündung | Selbstzündung |

| Verdichtungsdruck: | 8 bis 18 bar | 30 bis 50 bar |

| Höchsttemperatur Verdichtung: | 400 bis 600 °C | 700 bis 900 °C |

Der Kraftstoffverbrauch – in Litern pro 100 km gemessen – ist beim Dieselmotor deutlich geringer, was einerseits auf den besseren Wirkungsgrad zurückzuführen ist, andererseits aber auch auf die etwa 10% höhere gravimetrische Energiedichte von Dieselkraftstoff.

Der Dieselmotor holt also ca. 1/3 mechanische Arbeit aus der eingesetzten Energie heraus. Die restlichen 67% gehen ebenfalls für Abgaswärme, Kühlung und Reibung verloren, d. h. von 10 Litern Kraftstoff werden nur etwa 3 Liter zum Fortbewegen genutzt.

Vorteile des Benzinmotors[Bearbeiten]

Für den Benzinmotor spricht das geringe Leistungsgewicht (kg/kW), das deutlich schnellere Ansprechverhalten und vor allem der größere nutzbare Drehzahlbereich. Sportlicheres Fahren – z. B. bei Motorrädern – ist wohl eher mit Benzinmotoren möglich, zumal alleine die Einbaumaße Grund genug sind, dass Motorräder mit Dieselmotor die Ausnahme bleiben werden.

In der Regel sind Benzinmotoren billiger als Dieselmotoren, so dass der Vorteil des geringeren Verbrauchs sowie des Steuervorteils (in Deutschland ca. 22 Cent/Liter)[1] beim Dieselmotor erst für Vielfahrer wirksam wird – ein Effekt, der durch die unterschiedliche Besteuerung noch verstärkt wird. Gründe für den niedrigeren Preis sind unter anderem die niedrigeren Baukosten, die Entbehrlichkeit eines Turboladers und das Einsparpotenzial bei der Schalldämmung des Motorraums.

Vorteile des Dieselmotors[Bearbeiten]

Ein wichtiges Argument für den Dieselmotor ist der geringere Kraftstoffverbrauch. Dieser konnte durch die Einführung der Direkteinspritzung noch einmal deutlich reduziert werden. Ein weiteres Argument für den Dieselmotor ist das große Drehmoment besonders im meist genutzten unteren Drehzahlbereich. Zum starken Beschleunigen aus tiefen Drehzahlen muss nicht mehr unbedingt zurückgeschaltet werden. Der Dieselmotor spricht somit zwar immer mit einer gewissen Verzögerung an, jedoch auch mit deutlich mehr Kraft, was nicht zuletzt dem in aller Regel verbauten Turbolader zu verdanken ist.

Durch den Einsatz von modernen Automatikgetrieben wie dem Direktschaltgetriebe (DSG) kann der Dieselmotor immer in dem recht schmalen, aber dafür von der Kraftentfaltung her verhältnismäßig konstanten Drehzahlbereich gehalten werden, was diesen wohl gravierendsten Mangel gegenüber dem Benzinmotor vollständig behebt und ihn sogar überlegen macht, denn das schmale Drehzahlband bedingt auch, dass ein Gangwechsel ausreicht, um vom unteren Ende des Drehzahlbandes bis zum oberen zu gelangen und somit sofort die Maximalleistung abrufen zu können. Das größere Drehzahlband des Benziners steht ihm beim Wechseln vom sparsamen Betrieb zur Volllast (beispielsweise bei einem Überholvorgang) eher im Wege, da im Grunde zwei Schaltvorgänge benötigt werden, um das obere Drehzahlband zu erreichen, was bei allen sequenziell orientierten Getrieben von Nachteil ist.

Physikalischer Vergleich[Bearbeiten]

Grundlagen[Bearbeiten]

Die Grundlage aller physikalischen Vorgänge, welche sich im Brennraum von Verbrennungsmotoren abspielen, bildet die Thermodynamik. Die Thermodynamik ist ein Teilgebiet der Wärmelehre, welches sich mit der Untersuchung der Zustände zwischen thermodynamischen Systemen unter Einfluss der Temperatur, Druck oder Änderung des Volumens befasst. Dabei geht es um ein physikalisches System (z. B. einen Behälter mit Verschluss und einer Flüssigkeit als Inhalt), welches in einer bestimmten Art und Weise mit seiner Umgebung in einer Beziehung steht (z. B. Materie- oder Wärmeaustausch). Zudem befasst sich die Thermodynamik auch mit der Umwandlung von Wärme in andere Energieformen und umgekehrt. Die Grundpfeiler der Thermodynamik bilden die Hauptsätze. Die Hauptsätze sind genau genommen eigentlich nur Erfahrungssätze. Für das Verständnis der physikalischen Vorgänge im Brennraum von Verbrennungsmotoren genügt es, den 1. Hauptsatz der Thermodynamik näher zu betrachten.

- 1. Hauptsatz für ein geschlossenes System: Als Grundlage seien folgende Größen gegeben:

- U = innere Energie, W = Arbeit, Q = Wärmeenergie

- Aus diesen Größen ergibt sich folgende Gleichung für den 1. Hauptsatz:

- ΔU = ΔQ + ΔW

Führt man einem geschlossenen System, d. h. einem System, bei welchem nur Energie, jedoch keine Materie mit der Umgebung ausgetauscht wird, eine bestimmte Menge an Wärmeenergie Q zu, so wird eventuell gleichzeitig an diesem System die Arbeit W verrichtet. Somit nimmt die innere Energie dieses Systems um die Summe aus der zugeführten Wärmeenergie Q und der verrichteten Arbeit W zu. Die innere Energie umfasst sämtliche Energiearten, die in einem abgeschlossenen System auftreten. Wenn eine chemische Reaktion abläuft, wird die innere Energie des Systems verändert. Es kann dabei Energie freigesetzt oder aufgenommen werden. Bei Verbrennungsmotoren wird die chemische Energie des Brennstoffs in kinetische Energie (kinetische Energie der Moleküle = innere Energie) umgewandelt. Abhängig vom Wirkungsgrad des Motors wird ein relativ großer Anteil der verbrauchten Energie direkt in Wärmeenergie umgewandelt. Da es sowohl beim Dieselmotor als auch beim Ottomotor während dem Arbeitsspiel zu Gaswechselvorgängen kommt, spielen Zustandsänderungen der Gase eine wesentliche Rolle. Man unterscheidet dabei zwischen isobaren, isochoren und adiabatischen Zustandsänderungen.

Isotherme Zustandsänderung[Bearbeiten]

Die isotherme Zustandsänderung bezeichnet eine Änderung des Zustands von Gasen, bei welcher die Temperatur konstant bleibt.

- Es gilt nach dem Gesetz von Boyle-Mariotte folgender Zusammenhang (T = konst., m = konst.):

- p × V = konstant p ~ 1/V

- Daraus folgt, dass sich der Druck umgekehrt proportional zum entsprechenden Volumen verhält:

- V2 × P2 = V1 × P1

Bei der Verdichtung der Gase erhöht sich die Temperatur. Da nach dem Gesetz von Boyle-Mariotte die Temperatur konstant bleibt, muss bei der Verdichtung der Gase die Kompressionswärme abgeführt werden. Damit dieses Gesetz auch bei der Expansion der Gase gilt, wobei die Temperatur abnimmt, muss Wärme zugeführt werden.

Isobare Zustandsänderung[Bearbeiten]

Die isobare Zustandsänderung bezeichnet eine Änderung des Zustands von Gasen, bei welcher der Druck im System konstant bleibt.

- Es gilt nach dem Gesetz von Gay-Lussac (p = konst., m = konst.): V/T = konstant, sowie

- V1 × T2 = V2 × T1

Wird nun die Temperatur unter konstantem Druck verdoppelt, so ergibt sich auch ein doppelt so großes Volumen. Somit verändert sich das Volumen proportional zu der Veränderung der Temperatur und umgekehrt. Bezüglich der verrichteten Arbeit W gilt folgender Zusammenhang:

- ∆W= -p × ∆V

Verringert sich das Volumen wird positive Arbeit verrichtet, d. h. es wird Arbeit am System verrichtet, z.B. beim Verdichten des Kraftstoff-Luft-Gemisches. Erhöht sich das Volumen hingegen, resultiert daraus eine negative Arbeit, d. h. das System verrichtet Arbeit an der Umgebung, z.B. wird der Kolben vom Gas weggedrückt.

Isochore Zustandsänderung[Bearbeiten]

Anders als bei der isobaren Zustandsänderung bleibt bei der isochoren Zustandsänderung das Volumen konstant.

- Es gilt: ∆W = -p × ∆V

Da bei der isochoren Zustandsänderung das Volumen konstant bleibt, setzt man für die Veränderung des Volumens ∆V den Wert Null. Dadurch lässt sich feststellen, dass bei dieser Zustandsänderung keine Arbeit verrichtet wird. Setzt man nun in die Gleichung des 1. Hauptsatzes (∆Q = ∆U – ∆W) für ∆W = 0, so hat die Wärmeenergie ∆Q den gleichen Wert wie die innere Energie ∆U. Somit geht die zugeführte Energie ∆Q direkt in die innere Energie ∆U über.

Adiabatische Zustandsänderung[Bearbeiten]

Der adiabatische Prozess ist ein physikalischer Vorgang, bei dem die Temperatur, der Druck und das Volumen verändert werden, ohne dass mit der Umgebung Wärme ausgetauscht wird. Nach dem 1. Hauptsatz der Thermodynamik lässt sich nun folgendes feststellen:

- Es gilt: ∆Q = ∆U - ∆W

Setzt man aufgrund des fehlenden Wärmeaustausches beim adiabatischen Prozess für die Änderung der Wärmeenergie ∆Q = 0, so muss die Änderung der innere Energie ∆U den gleichen Wert haben wie die verrichtete Arbeit W. Somit geht die verrichtete Arbeit direkt in innere Energie über. Im Fall von Verbrennungsmotoren wird der Kolben im 3. Takt durch die entstandene innere Energie vom oberen zum unteren Totpunkt weggedrückt. Der inneren Energie entspricht dabei der Expansion, die durch die Verbrennung des Kraftstoff-Luft- Gemisches entsteht.

Zum Schluss noch ein Vergleich zwischen den thermischen Wirkungsgraden bei Dieselmotoren und bei Ottomotoren im Volllastzustand und im Leerlauf.

Für den thermischen Wirkungsgrad einer Wärmekraftmaschine gilt folgende Formel:

- η = (T2 - T1)/ T2

Dabei entspricht T2 dem wärmeren Speicher und T1 dem kälteren Speicher. Die nachfolgende Tabelle zeigt einen Vergleich des thermischen Wirkungsgrades bei Dieselmotoren und bei Ottomotoren im Volllastzustand und im Leerlauf:

gegeben:

- Dieselmotor Leerlauf: T1 = 250°C, Volllast:T1 = 500°C, T2 = 2000°C

- Ottomotor Leerlauf: T1 = 800°C, Volllast:T1 = 900°C, T2 = 2000°C

Hier muß die Temperatur in K eingesetzt werden.

| Dieselmotor | Ottomotor | |

|---|---|---|

| Leerlauf: | 77% | 53% |

| Volllast: | 66% | 48% |

Bei beiden Motoren ist der thermische Wirkungsgrad bei Volllast geringer als im Leerlauf. Allerdings verfügt der Dieselmotor im Vergleich zum Ottomotor sowohl im Leerlauf als auch bei Volllast über einen höheren thermischen Wirkungsgrad. Jedoch verringert sich der thermische Wirkungsgrad beim Ottomotor im Übergang vom Leerlauf- in den Volllastbetrieb weniger stark, da der Temperaturunterschied zwischen Leerlauf- und Volllastbetrieb beim Ottomotor geringer ist als beim Dieselmotor.

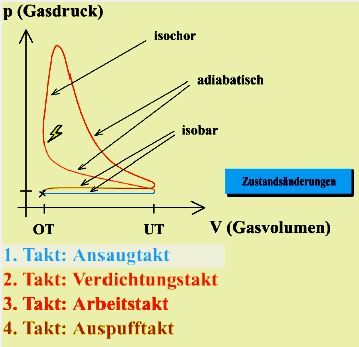

Vorgänge beim Ottomotor[Bearbeiten]

Während des Ansaugtakts, wo sich der Kolben vom oberen Totpunkt zum unteren Totpunkt bewegt und das Kraftstoff-Luft-Gemisch in den Brennraum gelangt, findet ein isobarer Prozess statt. Somit vergrössert sich das Gasvolumen, da es beim Abwärtsgehen des Kolbens zu einer Raumvergrösserung kommt. Der Gasdruck bleibt jedoch im 1. Takt konstant. Im Verdichtungstakt, wo sich der Kolben vom unteren Totpunkt zum oberen Totpunkt verschiebt und das Kraftstoff-Luft-Gemisch komprimiert wird, findet ein adiabatischer Prozess statt, d. h. das Volumen im Brennraum (Gasvolumen) reduziert sich und der Druck sowie Temperatur steigen an, ohne dass dabei Wärme mit der Umgebung ausgetauscht wird. Während des Arbeitstakts, wo das Kraftstoff-Luft-Gemisch durch die Zündkerze entzündet wird, finden zuerst ein isochorer und anschließend wiederum ein adiabatischer Prozess statt. Der isochore Prozess findet bei der Zündung statt, d.h. Gasvolumen bleibt konstant, während der Druck bis zum Maximalwert ansteigt. Der adiabatische Prozess findet hingegen nach der Zündung statt, wo die sich ausbreitenden Gase den Zylinderkolben vom oberen Totpunkt zum unteren Totpunkt wegdrücken. Dabei sinkt der Gasdruck, während das Gasvolumen steigt. Es kommt jedoch bei diesem Vorgang zu keinem Wärmeaustausch mit der Umgebung. Im Auspufftakt, wo der Kolben sich vom unteren Totpunkt zum oberen Totpunkt bewegt und die durch die Verbrennung entstandenen Abgase über den Auslasskanal den Brennraum verlassen, findet wiederum ein isobarer Prozess statt. Dabei bleibt der Gasdruck konstant, während sich die Gasmenge verringert.

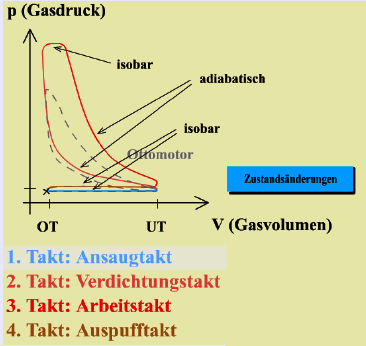

Vorgänge beim Dieselmotor[Bearbeiten]

Anders als beim Ottomotor finden beim Dieselmotor nur adiabatische- und isobare Prozesse statt. Während des Ansaugtakts, wo sich der Kolben vom oberen Totpunkt zum unteren Totpunkt bewegt und Frischluft über den Einlasskanal in den Brennraum strömt, findet beim Dieselmotor wie beim Ottomotor ein isobarer Prozess statt. Dabei vergrössert sich das Gasvolumen, während der Gasdruck konstant bleibt. Im zweiten Takt, wo sich der Kolben vom unteren Totpunkt zum oberen Totpunkt bewegt und die Luft verdichtet wird, findet ein adiabatischer Prozess statt. Das Volumen im Brennraum vermindert sich also und der Druck steigt an, ohne dass dabei Wärme mit der Umgebung ausgetauscht wird. Während des Arbeitstakts, wo zerstäubter Dieselkraftstoff über die Einspritzdüse eingespritzt wird und es wegen der hohen Kompressionswärme von Luft zur Selbstzündung kommt, finden im Unterschied zum Ottomotor zuerst ein isobarer und anschließend ein adiabatischer Prozess statt. Der isobare Prozess findet beim Einspritzvorgang statt, d.h. das Gasvolumen erhöht sich ein Stück, während der Gasdruck konstant bleibt und die Temperatur steigt. Der adiabatische Prozess findet nach der Selbstzündung des Dieselkraftstoffs statt, wo die sich ausbreitenden Gase den Zylinderkolben vom oberen Totpunkt zum unteren Totpunkt wegdrücken. Der Gasdruck nimmt dabei ab, während das Gasvolumen zunimmt. Im letzten Takt, wo der Kolben sich vom unteren Totpunkt zum oberen Totpunkt bewegt und die durch die Verbrennung entstandenen Abgase über den Auslasskanal aus dem Brennraum gelangen, findet wiederum ein isobarer Prozess statt. Der Gasdruck bleibt dabei konstant, während das Volumen abnimmt.

Wankelmotor[Bearbeiten]

Einleitung[Bearbeiten]

Die Wankelmotor wurde nach seinem Erfinder Dr. Felix Wankel benannt und im Dezember 1954 als Drehkolbenmotor mit drehendem Kolben und drehendem Gehäuse erfunden.

Bis 1959 wurde durch Abänderung der Bewegungsweise hieraus bei Wankels Partner, der Zweirad- und Automobilfirma NSU, der Kreiskolbenmotor entwickelt. Der Kolben kreist auf einem Zapfen der Exzenterwelle und dreht sich dabei um seine Achse. Das Gehäuse steht still. Er dient als Antrieb für Motorräder (Suzuki, VanVeen, Norton, Hercules) und wurde seit 1964 auch in Vierradfahrzeugen eingesetzt (NSU Spider, Mazda Cosmo Sport).

1967 kam die von NSU gebaute Limousine RO 80 auf den Markt. Damals erregte dieses Fahrzeug wegen seiner windschlüpfigen Form und wegen des revolutionären Wankelmotors grosses Aufsehen (Auto des Jahres 1967). Der hohe Verbrauch (Ölkrise 1972), die für den damaligen Breitengeschmack zu futuristische Form und vor allem der wegen der Kinderkrankheiten der ersten Produktionsjahre angeschlagene Ruf des Antriebskonzeptes führten zu geringen Verkaufszahlen, weshalb die Produktion bereits 1977 eingestellt wurde.

Seit der Übernahme von NSU durch Audi/VW und dem Ende entsprechender Projekte bei Daimler-Benz und weiteren Firmen wurde der Wankelmotor im Automobilbau nach 1980 nur noch von Mazda weiterentwickelt. Endpunkt einer längeren Modellreihe ist das heutige Serienautomobil RX8 von Mazda, das mit einem Kreiskolbenmotor angetrieben wird.

Arbeitsweise[Bearbeiten]

Der Wankelmotor arbeitet nach dem Viertakt-Ottomotor-Prinzip, wobei der Unterschied zum Hubkolbenmotor darin besteht, dass anstelle der Hubkolben dreiecksförmige Kreiskolben verwendet werden, die in einer ovalen Kammer rotieren und sich hierbei um die eigene Achse drehen. Am Bewegungsablauf sind nur der Kreiskolben (A) und die Exzenterwelle (B) beteiligt. Die Einlass- und Auslassschlitze werden vom Kreiskolben selbst geöffnet und geschlossen. Die drei sichelförmigen Kammern ändern während der vier Takte periodisch ihr Volumen und stehen 120° gegeneinander versetzt.

|

|

1. Takt (Ansaugen) Bei der Drehung des Drehkolbens (im Uhrzeigersinn) wird die Einlassöffnung frei, und das Kraftstoff-Luft-Gemisch wird in die Kammer eingesaugt.

2. Takt (Verdichten) Bei weiterer Drehung des Kolbens wird die Kammer verschlossen und das enthaltene Kraftstoff-Luft-Gemisch verdichtet.

|

|

3. Takt (Arbeiten) Das verdichtete Gemisch wird gezündet. Durch die Verbrennung des Kraftstoff-Luft-Gemischs dehnt sich dieses aus und dreht den Kolben weiter.

4. Takt (Ausstossen)

Die Abgase werden aus der unteren Kammer über die Ablassöffnung ausgestossen.

Ein neuer Zyklus beginnt.

Zu den Vorteilen des Wankelmotors zählen:

- Er hat nur wenige bewegliche Teile (meistens zwei Kreiskolben und die Exzenterwelle) und damit einen günstigen mechanischen Wirkungsgrad (wenig Reibungsverluste).

- Er besitzt eine geringe Baugrösse, d. h. er ermöglicht eine hohe Leistungsdichte bei geringem Gewicht und Platzbedarf

- Der Motor ist im Vergleich zu Viertaktmotoren (v. a. Dieselmotoren) sehr vibrationsarm

- Der Wankelmotor kann ohne bauliche Veränderungen mit Wasserstoff betrieben werden, da Ansaugbereich und Verbrennungsbereich voneinander räumlich getrennt sind. Es sind keine heißen Ventile vorhanden, die als unerwünschte Zündquelle dienen könnten.

- Der Wankelmotor erzeugt eine direkte Kreisbewegung, und es muss nicht wie bei Ottomotoren eine Linear- in eine Kreisbewegung umgewandelt werden.

Nachteile des Wankelmotors:

- Die Produktionskosten des Wankelmotors sind relativ hoch

- Man muss Schmieröl in den Sprit geben

- Er ist nicht dieselfähig

- Er weist einen höheren Verbrauch auf

Nachteilig beim Wankelmotor ist zudem der Umstand, dass im Bereich des OT eine Volumenverlagerung vom oberen Teil der Brennkammer in den unteren Teil der Brennkammer stattfindet. Durch die dadurch entstehende Quetschströmung nimmt der oberhalb der Zündkerze befindliche Gemischanteil nicht an der Verbrennung teil. Dieser unverbrannte Gemischanteil wird beim Umfangsauslass zum größten Teil ausgestoßen und verbrennt erst im Auslasskrümmer. Dies führt zu erhöhten Verbrauchswerten in Verbindung mit einer homogenen Gemischbildung. Bei modernen Wankelmotoren wird dies durch die Verwendung eines Seitenauslasses vermieden. Der unverbrannte fette Gemischanteil wird beim nächsten Ansaugvorgang wieder frisch mit neuen Gemisch durchmischt und dient so der Energiegewinnung. Bei der Kombination von Seiteneinlass und Seitenauslass hat man darüber hinaus keinerlei Überschneidung und damit auch keine unerwünschte ungeregelte Abgasrückführungsrate, die im Leerlauf und im Teillastbetrieb zu Zündaussetzern führen könnte. Unterhalb der Zündkerze hat die Quetschströmung den positiven Effekt, dass sie die Verbrennung beschleunigt und sie deutlich vor dem Öffnen des Auslasses abgeschlossen ist. Eine weitere Möglichkeit zur Verbrauchsreduktion beim Wankelmotor stellt das Vorlagern von Luft dar; dadurch erreicht man, dass sich im Bereich des nacheilenden Zwickels kein brennbares Gemisch befindet. Hierbei nutzt man den Umstand aus, dass sich eine Ladungsschichtung beim Wankelmotor selbständig einstellt. Durch die längere Taktdauer von 270° besteht eine größere Freiheit in Bezug auf Direkteinspritzung. Bei einem Viertakthubkolbenmotor steht nur ein Fenster von 180° zur Verfügung, das man darüber hinaus auch nicht voll nutzen kann. Stickoxide entstehen beim Wankelmotor so gut wie gar nicht.

Während beim Viertaktmotor der Brennraum im Ansaugtakt z. T. eine Kühlung durch das angesaugte Gemisch erfährt, kommt es beim Wankelmotor zur Ausbildung von heissen Zonen, weil die Verbrennung immer an der gleichen Stelle des Gehäuses stattfindet und im Bereich zwischen Zündkerze und Auslass nie kühlendes Gemisch vorbeiströmt. Dies erhöht zum einen die thermische Belastung, verbessert andererseits den thermischen Wirkungsgrad deutlich. Gleichzeitig isoliert der Schmierfilm die Kammer gegen Wärmeverluste. So fällt der Wasserkühler bei einem Wankelmotor kleiner aus als der eines vergleichbaren Hubkolbenmotors, weil weniger Verlustwärme abgeführt werden muss.

Der Mazda RX8[Bearbeiten]

Nachdem sich der Ro80 der Marke NSU in den siebziger Jahren nur in geringfügigen Zahlen verkaufte, kam der Wankelmotor in Europa in keinem anderen Serienautomobil mehr zum Einsatz. Mazda hingegen hat seit der ersten Verwendung im Sportwagen Cosmo am Wankelmotor ständig weiterentwickelt, um die Probleme des hohen Verbrauchs und der schlechten Abgaswerte zu lösen.

1991 schickte Mazda den Wankelrennwagen 787B zum 24-Stunden-Rennen von Le Mans und gewann. Der Wankelmotor hatte vier Scheiben und verfügte pro Scheibe über ein Kammervolumen von 654 cm³. Insgesamt hatte der Motor ein Kammervolumen von 2.616 cm³. Dies entspricht dem Zylinder- und Hubraumäquivalent von 5.232 cm³ eines 8-Zylinder-Hubkolbenmotors. Damit leistete der Mazda 700 PS bei 9.000 Umdrehungen. Die Durchschnittsgeschwindigkeit betrug 205,133 km/h, und die Dreimannbesatzung, bestehend aus Bertrand Gachot, Johnny Herbert und Volker Weidler, absolvierte im Mazda 787B in 24 Stunden (inklusive Boxenstops) eine Streckendistanz von 4.923,2 km, womit sie als Sieger aus dem Rennen hervorging. Zu dem Zeitpunkt galt in der Gruppe C ein Verbrauchslimit; alle Teilnehmer mussten mit der gleichen Treibstoffmenge die 24 Stunden meistern. Hier erwies sich der 26B als sparsamster Motor.

In Fahrzeugen der RX-Reihe (RX3, RX5, RX7), die auch exportiert wurden, und in einigen Prestige-Modellen nur für den japanischen Markt gelangten seit den späten 1960er Jahren Wankelmotoren unterschiedlicher Kammergrößen zum Serieneinsatz. So stellte Mazda allein im Jahr 1973 240.000 Fahrzeuge mit Wankelmotoren her. Das aktuelle Wankelfahrzeug der RX-Reihe ist der Mazda RX8, der im Gegensatz zum Vorgänger RX7 nur halb so viel Schmieröl und 40% weniger Treibstoff benötigt. Der Mazda RX8 besitzt einen Zweischeibenmotor (Renesis) mit insgesamt 1.308 cm³ und hat eine Leistung von 231 PS. Seine Spitzengeschwindigkeit liegt bei 235 km/h. Man ersieht, dass der Mazda RX8 mit den Fahrzeugen, die einen Diesel- oder Ottomotor als Antrieb besitzen, durchaus mithalten kann. Der Mazda RX8 erfüllt sogar die im Jahre 2005 in Kraft getretene strenge Euro-4-Abgasnorm.

Die Produktion des Mazda RX8 wurde im April 2012 eingestellt.

Fazit[Bearbeiten]

Abschließend lässt sich sagen, dass dem Wankelmotor mit der RX-Reihe von Mazda neues Interesse gilt (Zweimal die Auszeichnung „Engine of the year“), und dass er sicher die Automobilindustrie noch eine Zeit lang begleiten wird. Mit dem RX8 Bi-fuel war Mazda der erste Autohersteller, der ein Auto für den Wasserstoffbetrieb in Serie baut. Der RX-8 wird in deutlich höheren Stückzahlen als der RX7 gebaut. Am 28. Mai 2004 hatte man schon 80735 RX8 produziert und damit die gleiche Anzahl an Fahrzeuge mit Wankelmotor innerhalb eines Jahres hergestellt, wofür man vorher zehn Jahre benötigte.

Weiterhin gibt es im Luftfahrtbereich noch einige andere Hersteller, die entweder Mazda-Wankelmotoren umrüsten oder sogar Eigenentwicklungen vermarkten.

Abgaswartung[Bearbeiten]

Abgase[Bearbeiten]

Die Ausscheidung von Abgasen ist beim Betrieb eines Verbrennungsmotors unumgänglich. Die Abgasbestandteile sind meist giftig und klimaschädlich, haben aber teilweise keine Auswirkungen auf die Natur. Um die Umwelt vor Abgasen zu schonen, ist die förderlichste Lösung, den Einsatz von Fahrzeugen mit Verbrennungsmotoren zu reduzieren. Stattdessen ist die Verwendung der Öffentlichen Verkehrsmittel oder der Einsatz von Fahrzeugen mit Brennstoffzellen als Antrieb umweltschonender. Doch auch beim Betrieb von Fahrzeugen mit Verbrennungsmotoren können einige Maßnahmen getroffen werden, um die Abgasausscheidung zu senken. Der Führer des Fahrzeugs sollte bereits bei niedrigen Drehzahlen in den nächst höheren Gang schalten, damit der Kraftstoffverbrauch und somit die Abgasmengen reduziert werden. Zudem gibt es einige konstruktive Maßnahmen, die zu einer geringeren Abgasausscheidung beisteuern. Bei der Konstruktion eines Fahrzeuges sollte das Gewicht möglichst minimal gehalten werden, denn eine Gewichtseinsparung von 100 kg entspricht in etwa 0,1 Liter weniger Kraftstoffverbrauch pro 100 km. Ebenfalls sollte die Karosserie des Fahrzeuges so konzipiert sein, dass der Luftwiderstand so klein wie möglich ist. Schließlich führt der Einsatz von optimalen Reifenprofilen zu einem geringeren Rollwiderstand. Dieser wiederum führt zu einem kleineren Kraftstoffverbrauch und somit zu einer geringeren Abgasausscheidung. Auch gesetzliche Maßnahmen tragen zu einer geringfügigeren Abgasausscheidung bei. Erstens werden schädliche Stoffe im Kraftstoff, wie zum Beispiel Schwefel, verboten. Zweitens verfügt der Besitzer von abgasarmen Fahrzeugen gegenüber dem Besitzer von abgasreichen Fahrzeugen über Steuervorteile.

Abgasanlagen[Bearbeiten]

Eine Abgasanlage, bestehend aus Auspuffkrümmer, Vorschalldämpfer, der bei modernen Fahrzeugen mit einem Katalysator versetzt ist, Hauptschalldämpfer und Endrohr, besitzt folgende Aufgaben:

- Ableitung der Abgase in den Katalysator, in welchem sie gereinigt werden

- Geräusch anhand eines Vor- und Hauptschalldämpfers mildern

- Verlauf des Abgasstromes steuern

- Sicherung des Fahrgastraumes vor giftigen Abgasen

Eine Abgasanlage unterliegt verschiedenen materiellen Beanspruchungen, denen durch eine geeignete Materialwahl vorgebeugt werden muss. Kondenswasser, welches sich im Innern einer Abgasanlage aufgrund geringer Temperaturen bildet, führt zur Innenkorrosion. Auch das Äußere der Abgasanlage ist durch wetterbedingte Korrosion, wie beispielsweise Korrosion durch hohe Temperaturen oder durch einen hohen Feuchtigkeitsgrad, gefährdet. Die Innen- und Außenkorrosion wird umgangen, wenn die Abgasanlage aus Edelstahl besteht oder von einer Aluminiumbeschichtung umgeben ist.

Bei Zweitaktern kommt der Abgasanlage noch eine weitere, wesentlichere Aufgabenstellung zu. Ein auf den Motor abgestimmter Resonanzauspuff kann die Verminderung des Verbrauchs, eine Leistungserhöhung und eine optimale Einstellung auf einen bestimmten Drehzahlbereich bewirken. Die heute gängigste Bauart besteht aus Krümmer, Konus, Rohr mit oder ohne Prellblech, Gegenkonus und Endschalldämpfer. Diese Konstruktion bewirkt, dass die Abgase aus dem Auslasskanal nicht vollständig aus dem Auspuff entweichen, ein Teil wird von dem Gegenkonus zum Auslasskanal zurückgeworfen. Sinn dieser Konstruktion ist es, den Auslasskanal zu verschließen (durch den Druck der Gassäule) und ein Entweichen der Frischgase (unverbranntes Benzin-Luft Gemisch) durch diesen zu verhindern.

In der Praxis entstehen im Auspufftrakt mit der Zeit Ablagerungen von Ölkohle (aufgrund der Gemischschmierung im höheren Maße als bei Viertaktmotoren). Durch Volumenverkleinerung bewirken sie eine Änderung der Abstimmung der Auspuffanlage und damit eine Leistungsminderung. Aus diesem Grund sollte ein Zweitaktauspuffanlage gelegentlich gereinigt werden. Ein Ausbrennen, wie früher üblich, ist hierfür ungeeignet, zum einen da eine eventuell vorhandene Verchromung beschädigt wird, zum anderen da ein Ausglühen des Metalls eine höhere Korrosionsneigung nach sich zieht. Bei Motorrädern hat sich eine Behelfskonstruktion zur Säuberung des Krümmers bewährt. Hierfür befestigt man Stahlwolle (im Durchmesser ein klein wenig größer als der Krümmerdurchmesser) in der Mitte eines Bindfadens, der ungefähr die doppelte Länge des Krümmers haben sollte. An den Enden des Bindfadens befestigt man jeweils eine Mutter, fädelt ein Ende durch den Krümmer und zieht abwechselnd an beiden Enden, bis keine Ölkohle mehr abgerieben wird.

Katalysator[Bearbeiten]

Giftige und Ungiftige Abgase[Bearbeiten]

Im Verbrennungsmotor werden giftige und ungiftige, teils jedoch umweltschädliche, Abgase erzeugt. Zu den ungiftigen Abgasen gehören Kohlenstoffdioxid [CO2], Stickstoff [N2] und Wasserdampf [H2O(g)]. Diese Abgase werden ohne Umwandlung ausgeschieden. Die giftigen Abgase müssen jedoch, bevor sie ausgeschieden werden, im Katalysator durch chemische Reaktionen in ungiftige Moleküle umgewandelt werden. In Ottomotoren werden ausschließlich Dreiwege-Katalysatoren eingesetzt, weil sie einen hohen Umwandlungsgrad besitzen.

Dreiwege-Katalysator bei Ottomotoren[Bearbeiten]

Beim Dreiwege-Katalysator spielen sich, wie es der Name bereits sagt, drei chemische Vorgänge zur selben Zeit in seinem Inneren ab. Diese drei Vorgänge werden im Folgenden beschrieben:

- 1. Vorgang: Stickstoffoxid [NOX] wird zu Stickstoff [N2] reduziert. Stickstoffoxid [NOX] entsteht durch zu hohe Verbrennungstemperaturen oder durch einen Luftüberschuss. Es ist geruchlos, reizt aber die Lungengewebe und ist giftig, weshalb es katalysiert werden muss.

- 2. Vorgang: Der beim ersten Vorgang freigewordene Sauerstoff [O2] wird dazu aufgewendet, um das durch Luftmangel oder unvollständige Vermischung von Kraftstoff und Luft entstehende Kohlenstoffmonoxid [CO] in Kohlenstoffdioxid [CO2] zu oxidieren. Kohlenstoffmonoxid [CO] ist geruchlos, brennbar und lebensgefährlich.

- 3. Vorgang: Der beim ersten Vorgang freigewordene Sauerstoff [O2] wird ebenfalls zur Oxidation von Kohlenwasserstoff [HC] zu Kohlenstoffdioxid [CO2] und Wasser [H2O(l)] genutzt. Kohlenwasserstoffe [HC] entstehen bei einer mangelhaften Verbrennung, bei einer zu niedrigen Zündspannung, bei einer ungünstigen Brennraumform und bei Ablagerungen im Brennraum. Die Kohlenwasserstoffe [HC] sind nicht direkt giftig, werden jedoch durch Sonneneinstrahlung zu giftigen Molekülen umgewandelt. Aus diesem Grund müssen die Kohlenwasserstoffe [HC] katalysiert werden.

Damit der hohe Umwandlungsgrad des Dreiwege-Katalysators garantiert ist, muss sich der Lambda-Wert λ um 1 herumbewegen, also zwischen 0,997 bis 1,004. Weicht er von diesen zwei Grenzwerten ab, so verringert sich der Konvertierungsgrad des Katalysators schleunigst. Der Lambda-Wert λ ist das Verhältnis der tatsächlich zugeführten Luftmenge zur theoretisch notwendigen Luftmenge, die zu einer vollständigen Verbrennung des Kraftstoff-Luft-Gemischs führt. Die tatsächlich zugeführte Luftmenge darf demnach von der theoretisch notwendigen Luftmenge nicht zu stark abweichen.

Die Starttemperatur, welche in einer möglichst kurzen Zeit erreicht werden muss, beträgt etwa 250 °C. Erst ab dieser Temperatur beginnt die Umwandlung im Katalysator einzusetzen. Die Betriebstemperatur hat der Katalysator bei einer Temperatur von 400 °C bis 900 °C. Bei diesen Temperaturen erzielt der Katalysator eine Umwandlungsrate von über 90%. Steigt die Temperatur über 900 °C, beginnt das Material des Katalysators thermisch zu altern. Temperaturen über 1000 °C führen zur Zerstörung des Katalysators.

Aufbau eines Katalysators[Bearbeiten]

In modernen Fahrzeugen werden ausschließlich zwei Arten von Katalysatoren eingesetzt, der Keramikkatalysator und der Metallkatalysator.

Der Keramikkatalysator besteht aus einem rostfreien Edelstahlgehäuse. In ihm ist ein Keramikkörper, der aus zahlreichen kleinen Kanälen besteht, die eine Wandstärke von 0,15 mm aufweisen, weich gelagert. Zudem sind die Wände mit einer Beschichtung überzogen, die stark zerklüftet ist. Dies ist die so genannte Wash-Coat-Schicht, welche zur Vergrößerung der wirksamen Reaktionsfläche der Abgase auf circa 18000 m² im gesamten Katalysator dient. Diese Reaktionsfläche wird mit Platin, Palladium beziehungsweise Rhodium benetzt, damit der katalytische Vorgang, welcher je nach Abgaskomponente Oxidation oder Reduktion lautet, erfolgen kann. Der Einsatz eines Keramikkatalysators bringt viele Vorteile mit sich, nämlich eine sehr geringe Dehnung des Keramikkörpers bei hohen Temperaturen, ein geringes Gewicht und Unempfindlichkeit gegen große Temperaturschwankungen. Ein weiterer Vorteil eines Keramikkatalysators ist, dass er die Wärme gut speichert. Somit ist das Erreichen der Starttemperatur von 250 °C in kurzer Zeit möglich.

Eine Alternative zum Keramikkatalysator stellt der Metallkatalysator. Dieser besteht, im Unterschied zum Keramikkatalysator, aus dünnen Blechen, die eine Wandstärke von 0,05 mm besitzen. Diese Bleche sind gewellt und zu einer sechseckigen Zelle zusammengewickelt, damit die Reaktionsfläche möglichst groß wird. Die Vorteile des Metallkatalysators sind die gute Wärmeleitfähigkeit, der kleine Einbauraum und der gute Reinigungsgrad der Abgase.

Die Starttemperatur des Katalysators, die 250 °C beträgt, wird nach einem Kaltstart erst nach einigen Minuten erreicht, weil die Abgase kurz nach dem Start des Motors eine niedrige Temperatur besitzen. Damit der Katalysator aber auch in dieser Zeit seiner Funktion nachgehen kann und die Abgase somit nicht ungereinigt in die Natur gelangen, besitzen Katalysatoren eine Heizung. Es handelt sich dabei um eine elektrisch betriebene Heizspirale, welche die Abgase in kurzer Zeit auf die Starttemperatur von 250 °C erwärmt. Nachdem diese Temperatur erreicht ist, wird die Heizspirale ausgeschaltet.

Neben der Heizung des Katalysators gibt es eine kostengünstigere Alternative für das schnelle Erreichen der Starttemperatur. Diese Alternative lautet Sekundärlufteinblasung. Nachdem der Motor gestartet wird, läuft er im kalten Bereich. Nun wird mit einem elektrischen Gebläse dem Abgas frische Luft beigefügt. Der Luftsauerstoff reagiert dabei mit den Kohlenwasserstoffen [HC], deren Konzentration in der Kaltstartphase des Motors sehr hoch ist. Bei dieser Reaktion wird sehr viel Wärme gebildet, die zur Hebung der Abgastemperatur führt. Somit werden die Schadstoffe nach einem Kaltstart erheblich reduziert. Sobald der Verbrennungsmotor genügend warme Abgase liefert, schaltet das Motorsteuergerät die Sekundärlufteinblasung ab.

Lambdasonde und Lambdaregelung[Bearbeiten]

Die Lambdasonde ist im Abgastrakt vor dem Katalysator zu finden und erforscht die momentane Kraftstoff-Luft-Gemischzusammensetzung. Möchte man die Leistung des Katalysators überprüfen, so kann man zusätzlich eine Lambdasonde nach dem Katalysator installieren.

Zuerst misst die Lambdasonde die Kraftstoff-Luft-Gemischzusammensetzung. Danach gibt die Lambdasonde je nach Gemischzusammensetzung eine Spannung von 0,2 V bis 0,8 V an das Motorsteuergerät ab. Bei fettem Gemisch liegt der Lambdawert unter λ = 1, das heißt das Verhältnis der tatsächlich zugeführten Luft zur theoretisch erforderlichen Luft liegt unter 1. Es wird zu wenig Luft hinzugefügt, es herrscht also ein Luftmangel. Die Lambdasonde spendet dem Motorsteuergerät eine höhere Spannung, damit dieses bemerkt, dass es weniger Kraftstoff in den Brennraum einspritzen muss, um ein magereres Gemisch zu erhalten. Umgekehrt liegt der Lambdawert bei magerem Gemisch über λ = 1, das heisst das Verhältnis der tatsächlich zugeführten Luft zur theoretisch erforderlichen Luft liegt über 1. Es wird zu viel Luft hinzugefügt, es herrscht also Luftüberschuss. Die Lambdasonde spendet dem Motorsteuergerät eine tiefere Spannung, damit dieses bemerkt, dass es mehr Kraftstoff in den Brennraum einspritzen muss, um ein fetteres Gemisch zu erhalten. Die Lambdaregelung strebt einen konstanten Lambdawert von λ = 0,997 bis 1,004 an. Solche Lambdawerte sind vorteilhaft, weil sie den hohen Umwandlungsgrad des Katalysators ermöglichen. Somit wird sichergestellt, dass die schädlichen Abgaskomponenten entfernt werden und die Umwelt nicht zu stark belastet wird.

Dieselabgase[Bearbeiten]

Bei Dieselmotoren werden andere Katalysatoren eingesetzt als bei Ottomotoren, weil Dieselmotoren mit einem sehr hohen Luftüberschuss betrieben werden. Bei Dieselmotoren bewegt sich der Lambdawert zwischen λ = 1,3 und λ = 6. Anders als beim Katalysator eines Ottomotors wird der zur Oxidation des Kohlenstoffmonooxids [CO] und der Kohlenwasserstoffe [HC] benötigte Sauerstoff [O2] nicht aus der Reduktion der Stickstoffoxide [NOX] bezogen, sondern aus dem hohen Luftüberschuss. Somit werden bei einem Dieselkatalysator die Stickstoffoxide [NOX] nicht durch Reduktion entgiftet. Daher müssen die Stickstoffoxide [NOX] im Dieselkatalysator über eine spezielle Abgasrückführung vermindert werden. Wie beim Katalysator eines Ottomotors entstehen im Dieselkatalysator nach der Oxidation des Kohlenstoffmonoxids [CO] und der Kohlenwasserstoffe [HC] die Endprodukte Wasserdampf [H2O] und Kohlenstoffdioxid [CO2].

Das größte Umweltproblem beim Dieselmotor sind aber nicht die giftigen Abgaskomponenten, die oben genannt wurden, sondern die Partikel, die nicht vollständig verbrannt werden. Diese unverbrannten Partikel werden Ruß genannt und müssen durch einen Rußfilter zurückgehalten werden. Nach kurzer Zeit würde jedoch der Filter verstopfen, weshalb der Ruß regelmäßig verbrannt werden muss. Da nun Ruß erst ab einer Temperatur von 550 °C verbrennt, diese Temperatur aber während des Motorbetriebs nicht erreicht wird, muss die Verbrennung durch einen Zusatzbrenner beziehungsweise durch den Einsatz von Chemikalien eingeleitet werden. Ein Sensor, der im Rußfilter eingebaut ist, misst, wie viel Ruß am Rußfilter lagert. Ab einer bestimmten Menge verliert das Rußfilter seine Funktion, doch bevor dies geschieht meldet der Sensor dem Steuergerät, dass die Verbrennung des Rußes eingeleitet werden muss. Dabei wird nun eben ein Zusatzbrenner eingesetzt, der den Ruß am Filter verbrennt. Weil der Zusatzbrenner viel Platz im Dieselmotor einnimmt, ist die Alternative, nämlich Chemikalien einzusetzen, vorteilhafter. Hier wird dem Dieselkraftstoff eine Chemikalie beigefügt, welche die Verbrennungstemperatur des Dieselrußes senkt. Nun genügt bereits die Abgastemperatur des Dieselmotors, um die Rußpartikel zu verbrennen, damit sie als Abgase entweichen.

Europäische On Board Diagnose[Bearbeiten]

Die gesetzlichen Vorschriften über das Abgasverhalten von Otto- und Dieselmotoren sind in den letzten Jahren ständig verschärft worden. Deshalb ist es bei modernen Fahrzeugen notwendig, dass ein System die Funktion des Katalysators, der Lambdasonde, des Sekundärluftsystems und der Abgasrückführung ständig überwacht. Auch der Verbrennungsgrad wird ständig überprüft. Dieses System heißt On Board Diagnose und ist für alle Fahrzeuge, die in der Europäischen Union ab dem Jahr 2001 zugelassen werden, obligatorisch. Jedes Fahrzeug, das mit einem On-Board -Diagnose-System ausgestattet ist, besitzt neben der Lambdasonde vor dem Katalysator noch eine zweite Lambdasonde, die hinter dem Katalysator montiert ist. Durch das Auswerten der gemessenen Daten beider Lambdasonden kann festgestellt werden, ob der Katalysator ordnungsgemäß funktioniert. Wenn das System nun entdeckt, dass der Katalysator nicht fehlerfrei läuft, wird dies im Armaturenbrett angezeigt und im Systemspeicher abgelegt. Die Fehlerbehebung muss nun eingeleitet werden.

Turbolader[Bearbeiten]

Einleitung[Bearbeiten]

|

|

|

Das Ansaugen des Benzin-Luft-Gemisches (beim Ottomotor) bzw. der Frischluft (beim Dieselmotor) ist bei der hohen Motordrehzahl ein Problem. Zwischen zwei Takten steht nur sehr wenig Zeit zur Verfügung. Daher strömt weniger Gas ein, als theoretisch möglich wäre. Diesen Unterschied zwischen der theoretisch möglichen und der tatsächlich eingeströmten Menge des Verbrennungsgases nennt man den Liefergrad.

Ein Turbolader ist ein Zusatzaggregat des Verbrennungsmotors, welches als externe Aufladung den Liefergrad des Verbrennungsmotors erhöht. Der Turbolader kann zu einer Leistungssteigerung führen, ohne dass dabei der Hubraum oder die Motorendrehzahl des Verbrennungsmotors verändert werden muss. Es gibt dabei zwei Typen von Turboladern, nämlich den Abgasturbolader ohne verstellbare Turbinen und den VTG Abgasturbolader mit verstellbaren Turbinen.

Funktionsprinzip des Turboladers[Bearbeiten]

Der Turbolader besteht aus einem Turbinenrad und einem Verdichterrad, die über eine Welle miteinander verbunden sind. Sowohl der Verdichter als auch das Turbinenrad laufen in abgeschlossenen Gehäusen. Beim Auspufftakt des Viertaktmotors strömen die Abgase durch das Turbinengehäuse und beschleunigen die Turbine auf ungefähr 100.000 min-1. Da die Turbine vom Abgasstrom des Auspufftaktes angetrieben wird, kann der Verdichter ohne zusätzlichen Energiebedarf angetrieben werden. Die dadurch entstandene Drehbewegung überträgt das Turbinenrad anschließend über die Welle auf das Verdichterrad, welches die Ansaugluft im Verdichtergehäuse verdichtet und mit geringem Überdruck zum Einlassventil des Brennraumes fördert. Da die Frischluft verdichtet wurde, erwärmt sie sich im Verdichtergehäuse. Um nun eine höhere Luftdichte und damit verbunden auch einen höheren Liefergrad zu erzielen, kühlt der Ladeluftkühler die im Turbolader erwärmte Ansaugluft. Zudem hat eine gekühlte Ansaugluft noch den Vorteil, dass der Verbrennungsraum eine bessere Kühlung erfährt. Manchmal wird auch ein zusätzlicher Luftkühler verwendet, der die Luft aus der Abgasrückführung ebenfalls kühlt.

Beim Turbolader ohne verstellbare Turbinengeometrie ergeben sich gewisse Problembereiche. Einerseits wird im oberen Drehzahlbereich eine hohe Turbinendrehzahl erreicht, wodurch die Luft stärker verdichtet wird als nötig. Anderseits erreicht die Turbine im unteren Drehzahlbereich eine zu geringe Drehzahl, wodurch die Luft nicht ausreichend komprimiert wird. Dadurch erreicht der Motor nicht die gewünschte Leistung, was umgangssprachlich oft als Turboloch bezeichnet wird.

Um diesen Problemen entgegenzuwirken, wurde der Turbolader mit verstellbaren Turbinen entwickelt (variable Turbinengeometrie, VTG). Im Unterschied zum Turbolader ohne verstellbare Turbinen erreicht der VTG-Turbolader die notwendige Verdichtung über den gesamten Drehzahlbereich des Motors. Diese konstante Verdichtung über den gesamten Drehzahlbereich erreicht der VTG-Turbolader durch verstellbare Leitschaufeln, welche den Abgasstrom über das Turbinenrad führen. Bei niedrigen Drehzahlen wird der Querschnitt des Abgasstromes vor dem Turbinenrad mit Hilfe der Leitschaufeln verengt. Da das Abgas durch die Verengung des Querschnitts schneller strömt, dreht sich das Turbinenrad schneller. Durch diesen Effekt wird auch bei niedrigen Drehzahlen der notwendige Ladedruck erzeugt, wodurch das Turboloch des normalen Turboladers umgangen werden kann. Umgekehrt bei hohen Drehzahlen: Die Leitschaufeln geben einen größeren Abgasquerschnitt frei, damit der benötigte Ladedruck nicht überschritten wird. Besonders bei Dieselmotoren ist ein Abgasturbolader sinnvoll. Er ermöglicht bei gleichem Volumen des Brennraumes eine Verbrennung des Kraftstoffes bei höherem Luftüberschuss, was den Wirkungsgrad verbessert und den Kraftstoffverbrauch senkt.

Zündsysteme[Bearbeiten]

Einleitung[Bearbeiten]

Beim Dieselmotor handelt es sich um einen Verbrennungsmotor, der das Treibstoff-Luft-Gemisch so stark komprimiert, dass die durch die Komprimierung entstehende Hitze genügt, um den Dieselkraftstoff zu entzünden. Somit erfolgen beim Dieselmotor Selbstzündungen. Ganz anders verhält sich die Zündung bei Ottomotoren. Bei diesen Motoren wird das Kraftstoff-Luft-Gemisch durch eine Fremdzündung mittels eines Zündfunkens entflammt. Das Zündsystem hat bei Ottomotoren folgende Aufgaben:

- Das Zündsystem stellt die erforderliche Zündenergie zur Entflammung des Kraftstoff-Luft-Gemischs bereit.

- Ebenfalls ist das Zündsystem für das Verstellen des Zündzeitpunktes in Abhängigkeit der unterschiedlichen Betriebsbedingungen verantwortlich. Das exakte Erfüllen dieser Aufgabe ist von hoher Wichtigkeit, weil dadurch der Kraftstoffverbrauch und die Schadstoffemission erheblich gesenkt werden können. Ebenfalls wird dadurch die Leistung des Kraftfahrzeuges gesteigert.

- Schließlich übernimmt das Zündsystem auch die Aufgabe, die induzierte Hochspannung auf die einzelnen Zündkerzen zu verteilen.