Werkstoffkunde Metall/ Innerer Aufbau/ Gitterfehler

Vom idealen zum Real-Kristall

Bisher wurde nur der ideale Kristall eines elementaren Metalls beschrieben. Der Aufbau eines realen Festkörpers weicht davon aber erheblich ab. Wenn wir hier von „Störungen“ oder „Fehlordnungen“ sprechen, ist damit keine Verminderung der Werkstoffqualität gemeint, im Gegenteil: Durch die Störungen in der Gitterstruktur erhalten die meisten Werkstoffe überhaupt erst die gewünschten Eigenschaften. Subjektiv stellen sie also eine Verbesserung dar.

Grundsätzlich kann man chemische und strukturelle Fehlordnungen unterscheiden. Darüber hinaus ist immer auch eine „elektrische Fehlordnung“ zu beobachten. In jedem Fall wird also die elektrische Leitfähigkeit beeinflusst, aber auch der Magnetismus ist betroffen. Das geht so weit, dass Eisen seinen Magnetismus verliert, sobald das kfz-Gitter vorliegt (austenitischer Stahl) – ein Zustand, der bei genügend Chrom und Nickel auch bei Raumtemperatur besteht.

Chemische Fehlordnungen entstehen in der Schmelze durch unvermeidliche Verunreinigungen, werden aber auch durch Legierungselemente gezielt eingebracht. Im festen Zustand kann es zur Entmischung bzw. örtlichen Anreicherung einer Komponente durch Diffusion kommen, da die Löslichkeit oftmals bei sinkenden Temperaturen abnimmt oder sich bei Phasenumwandlungen sprunghaft ändert. Auch thermo-chemische Verfahren wie das Einsatzhärten nehmen hier Einfluss.

Strukturelle Fehlordnungen sind genauso unvermeidlich und sind Störungen im geometrischen Aufbau des Gittersystems. Sie entstehen während der Kristallbildung beim Übergang in die feste Phase, durch Gitter- und Phasenumwandlung, thermische Einflüsse und spanlose Umformung.

Punktuelle Defekte

[Bearbeiten]Diese Art der Störungen werden auch als Null-Dimensional bezeichnet, denn sie betreffen einzelne Atome. Gemeint sind entweder Leerstellen oder eingelagerte Fremdatome, die zu Verzerrungen im Gitteraufbau führen. Sie stellen einen Widerstand gegen Verformungen dar – wirken also festigkeitssteigernd. Die Auswirkung der Störung durch ein einzelnes Atom kann durchaus die Reichweite von bis zu 100 Atomen haben.

| |||

| Leerstelle | Atom auf Zwischengitterplatz | Austausch-Atom (kleiner) | Austausch-Atom (größer) |

Leerstellen

[Bearbeiten]- Leerstellen sind nicht-besetzte reguläre Gitterplätze. Theoretisch könnten nur bei einer Temperatur von 0 K, also am absoluten Nullpunkt alle Gitterplätze belegt sein. Mit steigender Temperatur steigt auch der Radius der Atomschwingungen (Brownsche Molekularbewegung), und mehr und mehr Atome können sich wegen dieser Amplitude und aufgrund von Stoßprozessen nicht an ihrem Platz halten.

– die Leerstellenkonzentration steigt exponentiell zur Temperatur –

- Schon bei Raumtemperatur liegt sie bei einer Größenordnung von n = pro cm. Sie stellt bei der Betrachtung des Längenausdehnungskoeffizienten eine nicht zu vernachlässigende Größe dar. Dabei war die Idee der Leerstellen lange umstritten und konnte sich erst Mitte des 20. Jahrhunderts durchsetzen, als man erkannte, dass sie Voraussetzung für Diffusionsvorgänge sind.

- Die Leerstellenkonzentration lässt sich durch schnelle Abkühlung „einfrieren“. Dadurch ist der Werkstoff wesentlich weicher als bei normaler Abkühlungsgeschwindigkeit, der Kraftaufwand bei spanloser Umformung reduziert sich und Diffusionsvorgänge werden begünstigt. Voraussetzung für die technische Nutzung ist aber, dass der Werkstoff umwandlungsfrei ist, ansonsten entspricht der Vorgang dem Härten. In Frage kommen austenitische Stähle, Kupfer- und Aluminiumlegierungen.

Zwischengitter-Atome[Bearbeiten]

|

Einlagerungs-Mischkristalle | |

|

| |

Substitutions-Defekte

[Bearbeiten]- Hierbei werden Atome an regulären Gitterplätzen durch Atom anderer Elemente ersetzt (Substitution). Für die beteiligten Elemente gilt:

- Nahordnung: bei teilweise kovalentem Verhalten der Komponenten entsteht durch die Polarität der Verbindung eine regelmäßige Struktur.

- Clusterbildung: Örtliche Anreicherungen einer Komponente (B) entstehen, wenn bei gegebener Temperatur der Gehalt von (B) die Löslichkeit in (A) überschreitet. Diese spielen eine große Rolle bei der Ausscheidungshärtung, insbesondere bei Aluminium.

Lineare Defekte / Versetzungen

[Bearbeiten]Unter Versetzungen versteht man 1-Dimensonale, also linienförmige Störungen im Kristallaufbau. Sie bewirken einen erheblichen Unterschied zwischen der theoretischen und der tatsächlichen Festigkeit eines Kristalls – und sie sind es, die für die große Verformbarkeit metallischer Werkstoffe verantwortlich sind.

Hintergrund

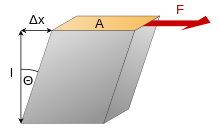

[Bearbeiten]Betrachten wir zunächst die theoretische Festigkeit eines Kristalls. Dabei betrachten wir nicht die Zugfestigkeit (reine Zugspannung würde eine Abtrennung der Gitterebenen bewirken) – sondern die Scherfestigkeit, den Widerstand gegen Kräfte, die parallel zur betrachteten Fläche wirken. Es sind nämlich Schubkräfte, die in der Lage sind, Gitterebenen gegeneinander zu verschieben.

Bei der Berechnung der Schubspannung gelten folgende Gleichungen:

Auf mikroskopischer Ebene bewirkt die Schubspannung, dass einzelne Atomlagen gegeneinander verschoben werden. Dazu müssen die Atome der einen Ebene über die der anderen hinweggleiten – vergleichbar mit der Fahrt eines Rads über Kopfsteinpflastern. Dieser Vorgang findet zwischen den Gleitebenen statt – den Ebenen mit der größten Packungsdichte.

Bei ausreichend großer Verschiebung liegt Atom „A“ über „B“ und wird nun nicht mehr von dem Atom links von „B“ gehalten, sondern von dem rechten angezogen – die Verformung ist dauerhaft, also plastisch. Damit der Versatz groß genug ist, ist eine bestimmt Spannung nötig:

- die kritische Schubspannung .

Die so ermittelten Werte sind jedoch nur theoretische – die experimentell nachweisbaren Werte betragen nur einen winzigen Bruchteil davon:

| Material | (N/mm²) | (N/mm²) | (%) | (N/mm²) |

|---|---|---|---|---|

| Ag | 1000 | 0,37 | 0,037 | 20 |

| Al | 900 | 0,78 | 0,087 | 30 |

| Cu | 1400 | 0,49 | 0,035 | 51 |

| Ni | 2600 | 3,2 | 0,123 | 121 |

| -Fe | 2600 | 27,5 | 1,058 | 150 |

Es ist bemerkenswert, dass die experimentell nachweisbare Scherfestigkeit hunderte bis Zehntausende mal kleiner ist als die theoretische. Daraus lässt sich schließen, dass eben NICHT das Gleiten ganzer Atomlagen die plastische Verformung bewirkt. Statt Milliarden von Atomen müssen nur ein paar Millionen, wenn nicht nur Tausende Atome gleichzeitig die kritische Schubspannung überwinden. An dieser Bewegung sind spezielle Gitterstörungen beteiligt – die Versetzungen.

Besonders reine Metalle mit nur wenig gestörten Gitterstrukturen lassen die Versetzungen weitgehend ungehindert gleiten – so lässt sich ihre großes Verformvermögen und ihre geringe Festigkeit erklären. Gitterstörungen in Form von Fremdatomen, Korngrenzen usw. stören die Bewegung der Versetzungen, und sie behindern sich auch gegenseitig.

In dem Maße, wie die Bewegung der Versetzungen behindert wird, erhöht sich die Grenze der elastischen Belastbarkeit. Letztendlich wird die technisch gewünschte Festigkeit des Werkstoffs nach oben verschoben. Meistens jedoch auf Kosten der plastischen Verformbarkeit.

Versetzungsdichte und –nachweis

[Bearbeiten]Versetzungen sind ebenso wie Leerstellen und Fremdatome unvermeidlich. Sie entstehen bei der Abkühlung des Werkstoffs aus der Schmelze aufgrund von Wärmespannungen. Je langsamer die Abkühlung erfolgt, umso geringer ist die Versetzungsdichte. Dagegen erhöht sie sich bei jeder plastischen Verformung. Die Versetzungsdichte wird mit dem griechischen Buchstaben ρ (rho) angegeben. Wie bereits erwähnt, behindern sich Versetzungen gegenseitig in ihren Gleitbewegungen – die Festigkeit steigt proportional zur Quadratwurzel der Versetzungsdichte:

Die Versetzungsdichte ist definiert als Gesamtlänge der Versetzungen in einem Volumen (m/m³, gekürzt m-2). Bei speziell gezüchteten Einkristallen wurde ein Wert von 108 m/m³ erreicht. Jedoch findet man selbst bei unverformten Proben in der Regel Werte in der Größenordnung von 1012 m/m³, bei stark verformten Proben Werte bis 1015 m/m³. Oder etwas anschaulicher: 1.000 bis 1 Million km/cm³!

Die Vorstellung von Versetzungen, wie sie hier beschrieben werden, ist lediglich ein Modell. Die Spannungen im Gefüge die sie verursachen sind aber real und können auf metallographischem Weg sichtbar gemacht werden. Dazu wird die Oberfläche einer Probe angeätzt. Die Atome im Spannungsfeld einer Versetzung lösen sich schneller aus der Oberfläche und hinterlassen sog. Ätzgrübchen. Die Form dieser Ätzgrübchen ist dabei typisch für die Kristallographie der angeätzten Oberfläche. So ergeben sich beispielsweise bei kubischen Kristallen pyramidenförmige Eindrücke auf {111}-Ebenen, quadratische auf {100}-Ebenen und keilförmige auf {110}-Ebenen [1]. Diese können mittels Lichtmikroskop sichtbar gemacht werden. Die Versetzungsdichte wird ermittelt, indem die Grübchen gezählt und vermessen werden.

Eine weitere Möglichkeit zur Darstellung von Versetzungen bietet die Transmissionselektronenmikroskopie (TEM).

|

| |

| TEM 1 | Versetzungen in Silizium, geätzt 500-fach vergrößert mit Interferenz-Lichtmikroskop |

TEM 2 |

Stufenversetzungen

[Bearbeiten]Eine Stufenversetzung wird durch eine eingeschobene Gitterebene gebildet. Die Kante, wo diese Ebene endet, nennt man Versetzungslinie. Das Dehnungsfeld um diese Linie herum ist sehr energiereich, da das umliegende Gitter unter hoher elastischer Spannung steht.

Eine Versetzung lässt sich durch zwei wichtige Parameter beschreiben: Durch die Versetzungslinie selbst, also ihre Lage, ihr Länge usw. – und den Burgersvektor (benannt nach W. G. Burgers)

Schraubenversetzungen

[Bearbeiten]Bei Schraubenversetzungen liegt die Versetzungslinie

|

| |

| Burgersvektor einer Schraubenversetzung | Der Burgersumlauf verläuft wie bei einer Schraube spiralförmig um die Versetzungslinie. |

Stufen- und Schraubenversetzung sind nur die Grundtypen der Versetzungen.

Da Versetzungslinien ihre Lage ändern können, sind auch alle möglichen Zwischenformen zwischen Stufen- und Schraubenversetzung möglich.

Mechanismen der Verformung und Verfestigung

[Bearbeiten]Generell gilt, dass der Burgersvektor eine Konstante ist, denn er ist von den Gitterparametern (Materialkonstanten) abhängig. Außerdem liegt er immer in einer Gleitebene – einer Ebene die durch die Gitterstruktur vorgegeben ist. Hier ist die höchste Packungsdichte der Struktur zu finden. Entsprechend findet die Bewegung von Versetzungen, und damit die plastische Verformung, ausschließlich zwischen den Gleitebene statt. Die folgenden Bilder sollen den Vorgang beim Gleiten noch einmal verdeutlichen:

Bei schwach verformtem Material liegt der Abstand zwischen den Versetzungen bei ~100 µm, bei stark verformtem Material ~1 µm. Die Länge einzelner Versetzungslinien beträgt im unverformten Kristall zwischen 1 und 10 µm, in stärker verformten Kristall nur noch 0,01 bis 0,1 µm.

Versetzungen können nicht ohne weiteres mitten im Kristall enden. Dabei muss eine Versetzungslinie keineswegs eine gerade Linie bilden. Wo sie auf Widerstand stößt, kommt es zum Gleiten oder zum Klettern, sodass sie einen Sprung macht oder einen Knick bekommt. Kristallographische Untersuchen haben gezeigt, dass besonders in der Anfangsphase der Verformung Gitterstörungen durch Korngrenzen und Phasengrenzflächen eine Quelle für Versetzungslinien darstellen. Die Versetzungslinien gleitet durch den Kristall, bis sie auf seine Oberfläche treffen (Korn- oder Phasengrenzen, oder auch die Materialoberfläche). Dort stauen sich die Versetzungen in den oben erwähnten Abständen.

Bei erhöhten Spannungen können auch Anhäufungen von Leerstellen eine Quelle für die Entstehung von Versetzungen sein. Die Enden der Versetzungslinie sind im Kristall verankert – mit vorschreitender Verformung wird diese Linie verbogen – und bildet schließlich einen Versetzungsring.

Unter dem Begriff Frank-Read-Quelle wird dieser Vorgang beschrieben:

- ( 1 ) – Zwischen D und D´ befindet bereits eine Versetzungslinie. Dazu reicht auch eine Anhäufung von Leerstellen.

- ( 2 ) – Unter Schubbelastung verformt sich die Versetzungslinie zu einem Bogen.

- (3-4) – Ab einem gewissen Punkt reichen die Enden des Bogens bis auf die Rückseite der ursprünglichen Linie.

- ( 5 ) – Schließlich berühren sich Teile des Bogens und verschmelzen. Es entstehen zwei getrennte Linien.

- ( 6 ) – Während die eine Linie sich zu einem Ring formt, wird die andere ihre Form der ursprünglich Versetzungslinie angleichen. Sie ist damit die Quelle für einen neuen Ring.

Der Zyklus kann von neuem beginnen. Dabei entstehen viele konzentrische Ringe und die Versetzungsdichte steigt um ein Vielfaches.

Spannung und Energie einer Versetzung

Bei der Verformung wird das Material spürbar erwärmt, was sich leicht mit „innerer Reibung“ beim Gleiten des Materials erklären lässt – schließlich ist die Verformung mit einem erheblich Kraftaufwand verbunden. Rufen wir uns ins Gedächtnis, dass plastische Verformung dauerhaft ist, und die dabei entstehenden Störungen vorerst irreversibel sind. Dabei wird ein großer Teil der Energie als „Störungsenergie“, also „potenzielle“ Energie gespeichert.

Ab einer bestimmten Temperatur, nämlich bei 40-50% der Schmelztemperatur kommt es zur Rekristallisation. Dabei heilen die Störungen um die Versetzungslinien aus – es kommt zu einem umfangreichen Abbau der Versetzungen, sowie zum Verlust der Festigkeitssteigerung – dafür erhält der Werkstoff seine Umformbarkeit zurück. Der Motor für diesen Prozess ist die gespeicherte potenzielle Energie, die nun freigesetzt wird.

- Mit dem Burgersvektor lässt sich den Spannung um eine Versetzung errechnen, für Stufenversetzungen gilt nach[2]:

|

|

Dabei ist:

|

Außerdem kann mit E = 1/2 Gb² die Energie einer Versetzungslinie bestimmt werden. b wird hier zum Quadrat genommen. Daraus lässt sich schließen, dass die Energie eines Kristalls bzw. die der Störungen abnimmt, wenn sich eine vollständige Versetzung in zwei Teilversetzungen ausspalten.

Zusammenhang zwischen Streckgrenze und Länge der Versetzungen

Die Streckgrenze eines Werkstoffs – also die (äußere) Spannung die zur plastischen Verformung nötig ist – ist im höchsten Maße von der (inneren) Spannung abhängig, die nötig ist, gleitfähige Versetzungen zu erzeugen bzw. bestehende Versetzungen aus ihrer Verankerung zu reißen und zu bewegen.

|

|

Angenommen, die nötige Spannung, um eine Versetzung |

|

|

Dem wirkt die Versetzung mit der Kraft F2 entgegen.

|

|

|

Die Bedingung für das Gleichgewicht der Kräfte |

|

|

Setzt man für F1 und F2 die ersten beiden Formeln ein, wird deutlich welche Faktoren für die Streckgrenze verantwortlich sind. |

Schubmodul und Burgersvektor sind Materialkonstanten, die Länge der einzelnen Versetzungen wird jedoch reduziert. Mit fortschreitender Umformung wird die Streckgrenze also erhöht.

2-dimensionale (flächenhafte) Defekte

[Bearbeiten]-Kleinwinkelkorngrenzen (Subkorngrenzen) -Großwinkelkorngrenzen -Zwillingsgrenzen -Stapelfehler -Antiphasengrenzen

3-dimensionale (räumliche) Defekte

[Bearbeiten]Als räumlichen Defekt bezeichnet man eine Anhäufung 0-dimensionaler Punktdefekte oder auch Einschlüssen.

Quellen

[Bearbeiten]- ↑ G. Gottstein: Physikalische Grundlagen der Materialkunde. Springer -Verlag Berlin Heidelberg New York 2001, ISBN 3-540-41961-6

- ↑ Dislocation#Edge_dislocations „Versetzungen“ in der englischen Wikipedia