Wikibooks

Inhalt

[Bearbeiten] 1 Holz

Es geht um Holz: Holzzellen, Holzeigenschaften, Holzarten. Das ist das Material für alle Leute und Betriebe, die mit Holz arbeiten.

2 Holzwerkstoffe

Es geht um das Sägen von Bäumen und Holzwerkstoffe: Holzgewinnung, Holzschnitt und Trocknung, Vollholz, Leimholz, Holzplatten. Das ist gleichzeitig die Methode vom Sägewerk und das Material der Tischlerei und Zimmerei.

3 Handwerk

Es geht um das Handwerk in verschiedenen handwerklichen Betrieben, die die Bretter und Platten des vorigen Kapitels weiterverwenden. Erklärt wird: Planung, Produktion, Montage. Das ist ein Überblick über die Methoden in der Tischlerei, Zimmerei und in anderen Betrieben.

4 Tischlerei

Es geht um die Tischlerei als Betrieb der Holzverarbeitung: Die Werkstatt, einige Werkzeuge, ein paar Methoden (ein paar Holzverbindungsmethoden, 2 Sätze zur Statik).

4.1 Stationäre Maschinen

Es geht um große Maschinen, die in der Werkstatt stehen: Sägemaschinen, Hobelmaschinen, Fräsmaschinen, Schleifmaschinen. Sie gehören zum Werkzeug der Tischlerei.

4.2 Handwerkzeug und Handmaschinen

Es geht um kleine Maschinen: Maßband, Handsäge, Akkuschrauber, Oberfräse und so weiter. Sie gehören natürlich auch zum Werkzeug der Tischlerei.

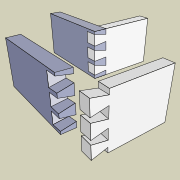

4.3 Holzverbindungen

Es geht um verschiedene Möglichkeiten, 2 Bretter oder Platten zu verbinden. Man sieht, wie man das macht, die Methode.

Holz

[Bearbeiten]Holz ist der Werkstoff der Holzverarbeitung, das Material. Daneben sind Werkzeuge nötig. Drittens muss man wissen, wie man arbeitet. Man braucht einen Plan, eine Methode. Zuerst also das Material Holz.

Holz ist vielseitig, man kann viele Sachen damit machen. Holz wächst wieder nach. Holz war immer schon ein wichtiges Produkt aus Pflanzen für den Menschen, und das ist es immer noch. Mit Holz hat die menschliche Kultur und Zivilisation angefangen. Alles, was die ersten Menschen gebaut haben, war aus Naturmaterialen wie Holz, Stein, Leder. Damit machten sie Werkzeuge, Häuser, damit haben sie gekocht und gekämpft.[1]

Hier werden die Eigenschaften des Holzes untersucht. Zuerst geht es um den Aufbau und das Wachstum des Holzes (es ist innen hohl), dann kommen die Eigenschaften (es brennt) und schließlich die besonderen Eigenschaften der verschiedenen Holzarten (Buchenholz brennt lang).

Aufbau

[Bearbeiten]-

Dunkles Kernholz, helles Splintholz

-

Im Kambium entsteht Holz und Rinde

Das Holz eines Baumes besteht aus vielen langen, kleinen Zellen. In denen werden Wasser und Nährstoffe transportiert. Bei einem alten Baum leitet oft nur noch die äußere Schicht das Wasser hinauf, das ist das Splintholz. Das innere Kernholz eines solchen gesunden Baumes ist tot und fest. Es macht den Baum stabiler.

Zwischen Splintholz und Rinde ist das Kambium, eine Wachstumsschicht, die den Baum dicker werden lässt. Sie bildet innen neue Splintholzellen und außen neue Rinde.[2]

-

Osmose

-

Kapillarwirkung

-

Melanzaniosmose

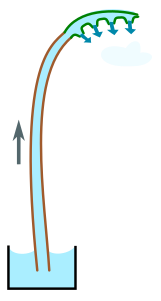

Das Wasser bewegt sich im Baum in dünnen, langen Röhren, die von Zellen gebildet werden.[3] Wie das genau funktioniert, ist eine Theorie. Ein Baum kann Wasser chemisch bewegen, wie in einer gesalzenen Melanzani (nur nicht mit Salz sondern mit Zucker). Außerdem spielt die Kapillarwirkung eine wichtige Rolle. Die langen Wasserleitungszellen sind ja sehr dünn, und am Ende verdunstet das Wasser im Blatt. Dann wird neues 'angesaugt'.[4][5]

-

Zug und Druck

Chemisch besteht Holz vor allem aus Cellulose und Lignin. Die langen Cellulosemoleküle bilden reißfeste Fasern. Sie halten starken Zug aus, wie ein Seil, wie der Stahl in Stahlbeton. Das Lignin hält starken Druck aus, wie ein Stapel Bücher, wie der Beton in Stahlbeton. Zusammen machen sie das Holz stabil.

Mikroskopisch besteht Holz eben aus Holzzellen. Viele davon sind innen hohl. Sie wachsen im Frühling anders als im Sommer. Im Frühling wachsen größere Zellen mit einer dünneren Wand. Das Frühholz ist dann weich und leicht. Im Spätsommer sind die Zellen schmal, und die Zellwand ist dick. Das Holz ist hart und dunkel. Beide zusammen bilden einen Jahresring, den man am abgeschnittenen Baum leicht sehen kann. Der Baum im Foto oben hat 27 Jahresringe.

Allgemeine Holzeigenschaften

[Bearbeiten]-

Schnittebenen

-

Richtungen

Beim Fällen (Abschneiden) eines Baumes und bei der folgenden Verarbeitung trocknen die Holzzellen aus. Die Zellen-Hohlräume sind nach der Trocknung mit Luft gefüllt, nicht mehr mit Wasser. Das Holz ist porös und wird beim Trocknen leichter. Holz trocknet aber nicht nur an der Luft, sondern es nimmt in feuchter Umgebung auch wieder Wasser auf. Dabei wird es etwas größer, man nennt das quellen. Bei der Trocknung wird es kleiner, man nennt das schwinden. Für die Arbeit mit dem Holz ist das unangenehm, man muss sich Tricks überlegen, damit das nicht stört oder nicht passiert.

-

Spaltbarkeit hängt von der Richtung ab.

-

Alte Holzschindel

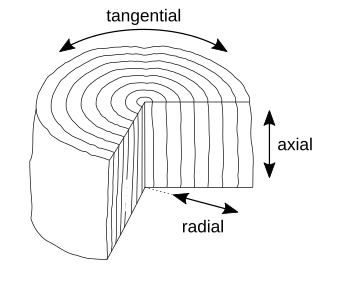

Holz hat nicht die gleichen Eigenschaften in allen Richtungen. In axialer Richtung ist das Holz viel stärker belastbar als zum Beispiel in radialer Richtung. Holz ist nur in bestimmte Richtungen spaltbar. Das Quellen und Schwinden ist auch stark von der Richtung abhängig. Holz schrumpft und quillt am stärksten in tangentialer Richtung. Der Kern schwindet weniger als der Rand. Bei großen Holzstücken entstehen dann leicht Risse. Deswegen schneidet man Holz vor dem Trocknen zu Brettern.

Eine wichtige Eigenschaft von Holz ist, dass es in jeder Richtung anders ist. Eine andere Eigenschaft ist die Wasseraufnahme aus der Luft, und die Wasserabgabe an die Luft. Die sind zwar störend, wegen der Bewegung und der Sprünge, aber es ist in einem Zimmer auch angenehm, eben wegen der Luft. Weitere Eigenschaften: Rohes Holz ist ungiftig und biologisch vollständig abbaubar. Durch die kleinen, luftgefüllten Hohlräume ist Holz ein schlechter Wärmeleiter, jedenfalls schlechter als Beton und viel schlechter als Stahl. Das heißt, es isoliert die Wärme und Kälte ganz gut, es fühlt sich warm an. Das ist auch angenehm. Das heißt weiters, es brennt immer langsam von außen nach innen und hält Feuer eine Zeit lang aus. Die Brennbarkeit selbst kann gut oder schlecht sein. Sonnenlicht und Regen beschädigen die Holzoberfläche, sie wird grau. Holz kann von Pilzen, Bakterien oder vom Holzwurm kaputt gemacht werden. Das ist nicht gut. Ein Stück Holz hat gute und weniger gute Stellen, es ist nicht gleichmäßig wie etwa Stahl oder Beton. Das ist auch nicht so praktisch.

Holzarten

[Bearbeiten]-

Harz

Weitere Eigenschaften hängen mit der Holzart zusammen. Die wichtigsten Holzarten für Baukonstruktionen sind Fichte, Tanne und Kiefer (=Föhre). Das sind alles helle Nadelhölzer. Sie sind ausreichend fest und wachsen schnell, deshalb sind sie relativ billig. Im Innenausbau von Häusern, z.B. für Treppen und Möbel, sind auch Eiche und Buche beliebt, z.B. für Treppenstufen, die hart sein müssen.[6] Im Außenbereich sind Hölzer besser geeignet, die viel Harz enthalten (Bild), z.B. Lärche. Das Holz ist dann im Regen besser haltbar.

| Nadelholzart und Besonderheiten | Dichte / Härte | Verwendung | Preis |

|---|---|---|---|

| Fichte

| |||

| helles Holz, Kernholz und Splintholz sehen gleich aus | 470kg/m³ leicht, weich bis mittelhart | Bauholz für Betonschalungen und Konstruktionen im Haus | ~19€ /m² [7] |

| Tanne 🎄

| |||

| helles Holz, Kernholz und Splintholz sehen gleich aus | 450kg/m³ leicht, weich | Bauholz für Betonschalungen und Konstruktionen im Haus | ~19€ /m² |

| Kiefer = Föhre

| |||

| Kernholz gelblich bis rötlich, Splintholz hell, harzreich (riecht man) | 520kg/m³ leicht, weich bis mittelhart | Bauholz für Betonschalungen und Konstruktionen im Haus, Fenster und Außentüren | ~12€ /m² [8] |

| Lärche

| |||

| Kernholz braunrot, Splintholz hellgelb, harzreich (riecht man) | 590kg/m³ mittelschwer, mittelhart, hält Regenwetter aus | Treppen und Fußböden, Fenster und Außentüren, Balkone, Brücken | ~34€ /m² [9] |

| Laubholzart und Besonderheiten | Dichte / Härte | Verwendung | Preis |

|---|---|---|---|

| Eiche

| |||

| Kernholz gelb-braun, Splintholz hell, riecht nach Gerbsäure | 750kg/m³ schwer, sehr hart, hält Regenwetter aus | Treppen und Parkettböden, Fenster und Außentüren, Wikingerschiffe[10], Weinfässer[11] | ~53€ /m² [12] |

| Rotbuche

| |||

| gelb-rötlich, Kernholz und Splintholz sehen meistens gleich aus | 720kg/m³ schwer, hart, starke Schwindung[13] | Treppen und Parkettböden, Möbel | ~25€ /m² [14] |

Die Dichte in der Tabelle gibt an, wie schwer ein 1×1×1m großer Holzstapel bei einer Feuchtigkeit von etwa 15% ist. Reines Wasser hätte dann eine Dichte von 1000kg/m³, also alle Holzarten in der Tabelle schwimmen auf dem Wasser. Leichte Holzarten sind normalerweise auch weich, denn sie haben große Luftlöcher. Sie sind nämlich schnell gewachsen. Deswegen sind sie auch billig. Eine Fichte wird z.B. mit ca. 100 Jahren gefällt (abgeschnitten), eine gleich große Eiche braucht 140 Jahre.

Ähnlich der Härte ist die Festigkeit. Harte Hölzer sind meistens auch fest (nur manchmal brüchig). Es gibt die Biegefestigkeit, Druckfestigkeit, Zugfestigkeit, Spaltfestigkeit und andere. Sie sind von der Holzart und von der Holzrichtung abhängig. Druck- und Zugfestigkeit in axialer Richtung ist viel größer als in radialer Richtung, also quer zur Faser. Auch die Spaltfestigkeit hängt von der Holzsorte und Holzrichtung ab. Wenig spaltfest sind z.B. Eichen. Schrauben am Rand eines Bretts muss man vorbohren. Schwere Hölzer brennen klarerweise länger als leichte.

Weitere Eigenschaften sind die Elastizität und die Biegsamkeit. Ein Lattenrost unter der Matratze im Bett ist aus einem elastischen Holz. Manche Hölzer sind leicht biegsam, z.B. die Außenbretter von einem Ruderboot. Auch die Haltbarkeit hängt von der Holzart ab. Lärche, Eiche und Kiefer, die alle viel Harz haben, sind auch im Regen relativ haltbar. Das Kernholz der Eiche ist besonders robust gegen Insekten und gegen feindliche Pilze. Die Baumarten in der Tabelle wachsen im Wald relativ gerade und haben einen langen, relativ astfreien Stamm. Das ist eine gute Eigenschaft für die Weiterverarbeitung.

-

Hirnholzseite (beschriftet)

Die Eigenschaften von Holz allgemein und die Eigenschaften der einzelnen Holzarten sind wichtig für die richtige Verwendung. Für eine Konstruktion muss man zuerst wissen, was jeder Teil aushalten muss und in welche Richtung. Danach muss man sich überlegen, welchen Werkstoff man nimmt und wie man ihn einbaut. Auch wenn man einfach eine Schraube in die axiale Richtung schrauben will, also ins Hirnholz, muss man wissen, dass man vorbohren muss. Die Eigenschaft in dieser Richtung ist nämlich: leicht spaltbar.

Holzwerkstoffe

[Bearbeiten]Dieses Kapitel beschreibt den Weg des Holzes vom Wald bis zu einer Platte. Dabei wird die Arbeit im Wald, im Sägewerk und in weiteren holzbearbeitenden Betrieben kurz beschrieben. Man kann die Arbeits-Methode dieser Betriebe kennenlernen. Gleichzeitig lernt man das Arbeits-Material einer Tischlerei kennen. Das Sägewerk und die Spanplattenfabrik stellt das Kantholz und die Platten her. Sie bearbeiten Holz. Die Tischlerei und auch die Zimmerei verwenden dieses Kantholz, die Platten und die ganzen anderen Holzwerkstoffe. Sie verarbeiten sie.

Gewinnung

[Bearbeiten]-

Holzfällen mit der Motorsäge

-

Holzernten mit dem Harvester

Holzgewinnung beginnt beim Fällen (Abschneiden) der Bäume und gehört zur Forstwirtschaft (Forst = Wald). Es soll nicht mehr Holz aus dem Wald weggenommen werden, als von selbst wieder nachwächst. Das wird mit dem ![]() oder PEFC-Zeichen zertifiziert.

oder PEFC-Zeichen zertifiziert.

Die Bäume werden von einer Holzernte-Maschine (Harvester) oder mit der Motorsäge von einer ForstfacharbeiterIn geschnitten. Die Maschinen fahren meist wie ein Traktor. Sie fixieren die Bäume, fällen sie und können die Stämme auch entasten und für den Abtransport ablegen. [15] Sie sind besonders für Nadelbäume und für flachere Wälder geeignet.

Berufe in der Holzgewinnung

[Bearbeiten]-

Reh

In der Forstwirtschaft gibt es GärtnerInnen, die die Jungpflanzen in der Baumschule züchten. Die jungen Bäume werden mit etwa 50cm Größe in den Wald übersiedelt oder auch sonstwo verkauft, z.B. als Weihnachtsbaum. Das Einsetzen im Wald heißt Aufforstung. Der kleine Baum muss besonders gepflegt werden, damit er z.B. nicht von Büschen zuwächst, damit die Rehe ihn nicht fressen. Manchmal wird er gepflanzt, wenn die alten Bäume noch stehen, damit er es wärmer hat (und auch damit er nicht von Büschen verdrängt wird).[16] Die ForstarbeiterIn im Wald will, dass große, gerade, schöne Bäume genug Platz haben. Sie schneidet kleine Nachbarbäume rundherum ab. Das heißt Durchforstung. Drittens gehört das Fällen/ die Schlägerung (das Abschneiden, wie gesagt) der Bäume zu den Aufgaben der ForstarbeiterInnen/ FörsterInnen.

Brennholz kommt vom Forstbetrieb. Es wird zuerst gespalten und dann getrocknet. Ganz ähnlich werden Bretter hergestellt:

Holz schneiden und trocknen

[Bearbeiten]-

Altes Sägewerk

-

Geschnittener Baumstamm

-

Holzbretterstapel zum Trocknen

-

Verformung..

-

..beim Trocknen

Der Stamm des Baumes wird geschnitten und getrocknet. Das Problem ist, wie gesagt, dass Holz sich etwas bewegt, wenn sich seine Feuchtigkeit ändert. Beim Trocknen ändert sich die Feuchtigkeit sehr stark (von 40% auf ca 10%). Das Holz zieht sich zusammen, es schwindet, und zwar nicht überall gleichmäßig, sondern besonders tangential (außen). Es wird dann schief, es bekommt leicht Risse und Sprünge.

Ein geschnittenes Brett bekommt weniger leicht Sprünge als ein ganzer Baumstamm. Außerdem trocknet es schneller. Deswegen schneidet man den ganzen Stamm vor dem Trocknen und stapelt ihn so, dass die Luft durchziehen kann. Man kann Holz in Trockenkammern trocknen, das dauert z.B. 2 Tage, oder im Freien draußen, das dauert z.B. 2 Jahre. Die Trockenkammer funktioniert normalerweise mit heißer, trockener Luft, die herumgeblasen wird. Die Luft kann auch extra entfeuchtet werden. Holz, das im Winter geerntet wird, enthält weniger Wasser und ist auch schneller trocken. Die Trocknung darf aber auch nicht zu schnell gehen, sonst bekommt das Holz Risse. Bei Holzarten mit viel Harz wie der Kiefer oder Lärche kann beim zu schnellen, heißen Trocknen das Harz ausrinnen.

Das trockene Holz wird geprüft und auf verschiedene Arten weiterverwendet, je nachdem wie es aussieht.

Holzfehler

[Bearbeiten]-

Astloch

-

Funken

Holz kann 'Fehler', also Unregelmäßigkeiten haben, die für die Weiterverarbeitung unangenehm sind. Das können Fehler im Wachstum des Baumes sein oder Fehler durch das ganz normale Schwinden beim Trocknen. Fehler im Wachstum sind z.B. wenn der Baum nicht gerade gewachsen ist, sondern schief oder gedreht. Wenn er vom Blitz getroffen wurde, ist er auf einem Streifen unter der Rinde von oben bis unten verletzt, dort wo der Blitzstrom durch den Baum geschossen ist. Kleinere Verletzungen wachsen wieder zu. Andere Fehler entstehen, weil der Kern des Baumes faulen kann. Kernholz ist ja tot und wenn z.B. Wasser oder Pilze es angreifen, geht es kaputt. Bei Wind und Minustemperaturen (Frost) oder Hitze können zwischen den Jahresringen runde Risse entstehen (Kernschäle). Wenn der Baum beim Umfallen auf einen anderen Baum fällt oder auf einen Felsen, entstehen Risse quer zur Faser, die nicht sofort sichtbar sind. Eingewachsene Metallteile, z.B. von einem Zaun, oder Nägel von einer alten Palette, machen das Sägeblatt kaputt. Sie können beim Sägen durch die Luft fliegen und jemanden verletzen. Wenn beim Holzschneiden glühende Funken fliegen, könnte das der Grund sein.

Auch ohne Fehler im Wachstum bricht der Kern in der Mitte des Stammes leicht. Er wird normalerweise herausgeschnitten. Bretter, die beim Trocknen gesprungen sind, sind ganz normal. Bretter können auch durch Astlöcher beschädigt sein. Ein Ast im Baum hat auch im Stamm eine Spur. Der Stamm wächst ja (auch) nach außen, also eigentlich über seine eigenen Äste drüber. Das Holz ist da schlecht miteinander verbunden.

Die fehlerhaften Stellen können abgeschnitten oder das ganze Brett kann rausgenommen werden.

Holz als Werkstoff

[Bearbeiten]Ein Brett ist kein fertiges Werkstück sondern ein Zwischenprodukt, ein Halbzeug. Es wird normalerweise weiterverarbeitet, etwa in einer Bleistiftfabrik oder einer Tischlerei. Holz kann in verschiedenen Formen zur Weiterverarbeitung verwendet werden. Ein einfaches Brett ist aus dem vollen Material geschnitten, eine 2×2m große Platte kann man nicht aus einem Baumstamm sägen, sie besteht aus zerkleinerten Holzteilen, die wieder zusammengeklebt sind.

-

Rundholz

-

Kantholz

-

Brettschichtholz

-

Sperrholz

-

OSB-Platte

-

Faserplatte

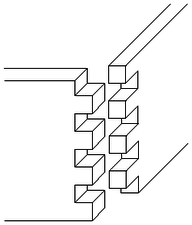

Holz wird in Vollholz (Massivholz) und weiterverarbeitete Holzwerkstoffe eingeteilt. Die Platte ist ein weiterverarbeiteter Holzwerkstoff. Man kann nach der Größe der Holzteile also unterscheiden in:

- Vollholz (Massivholz) ist aus einem Stück des Baums.

- Baurundholz (sehr selten)

- Bauschnittholz (z. B. Balken, Kantholz, Latte, Brett)

- Weiterverarbeitete Holzwerkstoffe bestehen aus verschieden großen Holzstücken.

- Vollholzwerkstoffe (Brettschichtholz) sind z.B. aus 2×4×60cm langen Holzstücken.

- Furnierwerkstoffe (z. B. Sperrholz) sind zB. aus 1mm dünnen, biegsamen Holzplatten (Furnieren).

- Spanwerkstoffe (z. B. OSB-Platte) sind zB. aus 1-10cm langen, flachen Holzschnipseln (Spänen)

- Faserwerkstoffe (z. B. MDF-Platte) sind aus ganz feinen Holzfasern.

Bauschnittholz und Konstruktionsvollholz

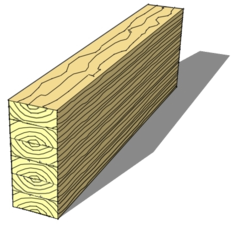

[Bearbeiten]Bauschnittholz ist geschnittenes Vollholz. Die Form ist normalerweise quaderförmig, also ein mehrere Meter langes Teil mit rechteckigem oder quadratischem Querschnitt. Bauschnittholz mit rechteckigem Querschnitt, der größer als etwa 40×100mm ist, wird üblicherweise Balken oder Kantholz genannt, in Ostösterreich auch Staffel oder Pfosten. Ein Balken ist so dick, dass der ganze Kern des Stammes drinnen ist, sonst wird der nämlich herausgeschnitten. Eine kleine Version des Kantholzes ist die Latte. Bauholz mit langgezogenem, rechteckigem Querschnitt ist ein Brett. Dicke Bretter heißen in Deutschland Bohlen.

Konstruktionsvollholz ist kontrolliertes Bauschnittholz von Nadelbäumen. Es hat nur wenig oder keine Astlöcher und auch keine Risse oder sonstige Fehler. Die Fehler können weggesägt und dann fest verleimt sein, das ist erlaubt. Die Oberfläche ist gehobelt.[17]

Brettschichtholz

[Bearbeiten]-

Leimholzplatte

-

Leimbinder

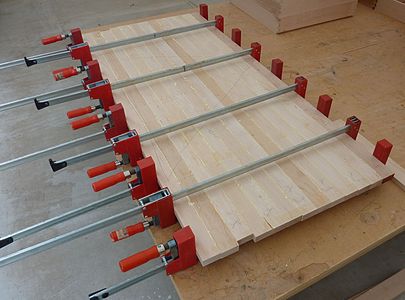

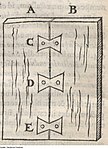

Leimholzplatten sind aus Holzstäben gemacht, die nebeneinander liegen. Brettschichtbinder, oder Leimbinder, sind aus Holzstäben gemacht, die übereinander liegen. Beide werden Brettschichtholz genannt. Die Holzstäbe sind auch hintereinander verklebt. Sie können also theoretisch beliebig lang gebaut werden, weit länger, als ein Baum hoch ist.

Lange und hohe Leimbinder werden für das Dach einer Halle oder für eine Brücke gebraucht. Die Holzstäbe für Leimbinder und Leimholzplatten werden möglichst fehlerfrei ausgesucht. Ein einziges fehlerhaftes Holzstück macht aber auch nicht so ein Problem, der Fehler wird durch die anderen Holzstäbe ausgleichen.

Dreischichtplatte

[Bearbeiten]-

3S-Platte

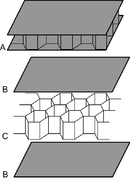

Die Dreischichtplatte ist in der Mitte aus nebeneinander liegenden Stäben gemacht. Oben und unten, quer zur Faserrichtung, ist eine weitere Schicht draufgeklebt (geleimt). Die Dreischichtplatte (3S-Platte) ist aus ca. 6mm dicken Vollholzteilen.

Sperrholz

[Bearbeiten]-

Schichtmuster ☰⦀☰⦀

-

Bogen

-

Klickparkettschichten

Sperrholzplatten sind Platten aus mehreren dünnen einzelnen Holzschichten. Diese Schichten sind ganz dünne Platten, 1 oder 2 Millimeter dick (dünn). Sie heißen Furniere. Man kann sie biegen wie Karton. Alle sind gleich dünn. Sie sind zusammengeklebt. Das Holz bewegt sich ja bekanntlich bei Feuchtigkeitsänderungen, man sagt: es arbeitet. In einer Richtung (axial) ist es ziemlich stabil, es biegt sich nur quer zur Faser (radial und tangential). Deswegen verklebt man die Furniere immer um 90° verdreht. So kann sich das Holz nicht mehr verbiegen, es ist ‚gesperrt‘.

Man kann Sperrholz auch in gebogener Form verkleben, z.B. für Sessellehnen oder Ikea-Schaukelstühle. Ein dünnes Furnier ist ja sehr biegsam. Die Außenflächen können aus glattem schwarzen Kunstharz sein, wasserfest und robust (ohne Foto). Der Klick-Parkett-Boden hier besteht aus 3 verschiedenen und dickeren Holzschichten, aber das Prinzip ist dasselbe.

OSB-Platte und Spanplatte

[Bearbeiten]-

Spanplatte

-

Spanplatte

-

OSB-Platte

Die OSB-Platte besteht nicht aus einzelnen Schichten oder Stäben sondern aus kurzen dünnen Furnier-Schnipsel, etwa 1mm dünn, 5 bis 10cm lang und breit. Man sieht sie an der Oberfläche. Sie werden heiß und mit hohen Druck zwischen 2 Metallplatten verklebt, sodass die OSB-Platte genau z.B. 19mm dick wird. Die Schnipsel sind nicht irgendwie durchgemischt sonder die haben eine Richtung. (OSB heißt oriented strand board, wer englisch kann.) Deswegen hält die Platte in eine Richtung mehr aus als in die andere, also die Biegefestigkeit in die Längsrichtung ist größer als in die Querrichtung.

Die Spanplatte ist aus noch kleineren Teilen gemacht, nämlich aus ein paar Millimeter langen Spänen. Die werden mit Messern oder ähnlichem aus größeren Holzteilen geschnitten. Man kann dafür Holz mit Fehlern sehr gut verwenden, auch Sägespäne, Hackschnitzel usw. Die Späne werden wie bei der OSB-Platte verklebt. Die Spanplatte hat keine ‚Richtung‘, sie hat dieselbe Festigkeit in beide Richtungen (↕↔).

Außen auf die Spanplatte kommt oft eine Kunstharzschicht oder ein bedrucktes und behandeltes Papier drauf, auch auf den Kanten. Dann ist die Spanplatte z.B. weiß. Ikea-Küchenkästen sind normalerweise aus Spanplatten. (Die Türen nicht.) Es gibt auch Spanplatten, die schwer oder garnicht brennbar sind.

MDF-Platte (mitteldichte Faserplatte) und andere Produkte

[Bearbeiten]-

Span-Formteil-Fensterbrett

-

Faser-Formteil-Kastltür

-

Wabenkern

-

Spanplatte mit Wabenkern

Die MDF-Platte ist eine Faserplatte. Sie besteht aus noch feineren Fasern als die Spanplatte, nämlich aus zerfaserten Holzteilen, fast Staub. MDF heißt etwa mitteldichte (und mittelschwere) Faserplatte. Mit verschiedenen Klebern kann man MDF- und Spanplatten relativ wasserfest machen. Faserplatten kann man zu Lamiat-Bodenbelag verarbeiten. Die Laminat-Platten sind so gemacht, dass man sie ineinander klicken kann. Sie bleiben dann zusammen, wenn sie liegen. Sie haben oben eine harte Oberfläche aus Kunstharz (~Kunststoff). Die ist durchsichtig und drunter ist ein Bild von einem Holzbrett. Bodenplatten gibt's auch in Echtholz, nämlich Klick-Parkett.

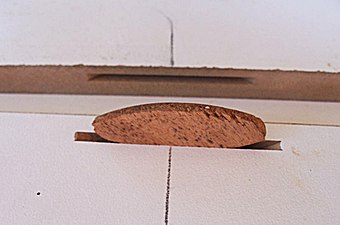

MDF- und Spanplatten müssen nicht eben gepresst werden, sie können auch eine andere Form haben. Spanplatten kriegen zum Beispiel die Form eines Fensterbretts (eine 2D-Form, und sie sind dann eigentlich keine Platten). MDF-Platten kriegen zum Beispiel die Form einer Frontplatte für einen Ikea-Küchenkasten (ohne Griff natürlich, eine 3D-Form). Spanplatten und MDF-Platten können auch auf eine ganz leichte Platte aus Papier und Luft geklebt werden (2 Spanplatten + 1 Wabenkern-Sandwichplatte = 1 Verbundwerkstoffplatte, z.B. für eine Tür).[18]

Berufe in der Vorverarbeitung

[Bearbeiten]So entstehen also die Halbzeuge, die ganzen Platten und ähnliches, wie in der Liste oben (und auf den Bildern, daneben). Damit endet die 'Vor'-Verarbeitung, oder Holzbearbeitung. Das was damit gemacht wird, nämlich fertige Produkte, ist eine andere Arbeit. Man kann sie auch Holzverarbeitung nennen. Holzbearbeitung in diesem Sinn ist zuerst die Arbeit im Sägewerk. Das ist das Sägen und Trocknen, und das Einteilen in tragfähiges, gerades Bauholz und andere Sorten, z.B. für Spanplatten. Ein entsprechender Beruf ist z.B. die SägetechnikerIn. Das Spanplattenholz und ähnliches wird dann in Fabriken zu den verschiedenen Platten verarbeitet. Das wird von FabriksarbeiterInnen gemacht. Die Maschinen bauen und betreuen MaschinenbauerInnen und MechatronikerInnen. Das ist nur indirekt ein Holzberuf.

Handwerk

[Bearbeiten]-

Verschaltes Kellerfenster

Die Halbfertigprodukte wie Bauholz oder Platten, die im vorigen Kapitel beschrieben wurden, können auf viele Arten weiterverarbeitet werden. Um einen Überblick zu bekommen, sind erst einmal die verschiedenen Möglichkeiten der Verarbeitung mit ihren Berufen erklärt.

Produkte und Berufe

[Bearbeiten]-

Sessel

-

Dach

-

Gitarre

-

Boot

-

Schale

-

Fass

-

Brett im Stein..

-

..aus Holz und Styropor

Zu den Pruduktgruppen der Holzverarbeitung gehört der Sessel (Möbelbau), das Dach (Holzbau), ein Musikinstrument, vielleicht Fässer aus Holz, und rein industriell hergestellte Produkte natürlich auch. Der Holzbau verwendet Holz für Häuser, also z.B. für das Dach. Flüssiger Beton am Bau braucht eine Form, in der er hart werden kann. Diese Form wird aus großen flachen Metallrahmenteilen gemacht und aus Holz.[19] Das nennt man die Verschalung von Betonwänden, auch ein Teil des Holzbaus. Wände können nicht nur aus Beton sein sondern z.B. auch aus Holz, genau wie Stiegen. Mit 30m langen Leimbindern, aus vielen Holzschichten aus vielen Bäumen, kann man das Dach einer Halle bauen. Außerdem kann man auf Wände eine Lage Holz anschrauben oder auf dem Boden eine Lage Parkett verlegen, das gehört auch alles zum Holzbau.

Zu den Produkten oben gibt es verschiedene Berufe. Besonders viele gibt es, wenn man die Sachen mit der Hand herstellt. Manche Berufe sind eindeutig, Geigen 🎻 macht die GeigenbauerIn oder allgemeiner die MusikinstrumentenbauerIn. Boote macht die BootsbauerIn. Früher hat man mit einfachen Geräten Fässer oder Reisschalen aus Holz gemacht. Das machte der Fassbinder oder die Drechslerin. Die KulissenbauerIn im Film oder Theater hat von allem etwas zu tun. Sie baut sogar Eisenteile mit Holz und Farbe nach, oder auch Stein.[20] Essstäbchen, Bleistifte, Kisten, Paletten und Klodeckel aus Holz, vermutlich auch E-Gitarren, werden industriell hergestellt. Holz ist auch Rohstoff für Papier oder Biosackerl.[21]

-

Möbelbau (Tischplatten) und Holzbau

Manche Berufe sind allgemeiner und nicht nur mit einer Produkt-Gruppe verbunden. TischlerIn und Zimmerer/ Zimmerin sind wichtige handwerkliche Berufe in der Holzverarbeitung. Tischlereien, also der Betrieb mit Werkstatt und so weiter, und die TischlerInnen, die Leute, sie können zum Möbelbau oder Holzbau gehören. Zimmerer und Zimmerinnen gehören zum Holzbau. Sie machen immer Arbeiten für ein Haus, auch das ganze Haus (eben ein Holzhaus).

In einem Tischlerbetrieb gibt es die PlanerIn, die FertigungstischlerIn und die MontagetischlerIn. Die PlanerIn plant mit dem Computer und kann auch die Anweisungen/ Programme für die automatischen Maschinen machen. Die TischlerIn in der Werkstatt macht die Werkstücke nach den Plänen und Programmen. Dann baut sie sie zusammen, so weit wie möglich. Das Montageteam baut das Werkstück ein, dort wo es hingehört. In einer Zimmerei passiert das Gleiche, nur mit größeren Teilen.

Die Arbeit in der Tischlerei und Zimmerei ist ein Handwerk, das sich verändert.

Handwerkliche Betriebe

[Bearbeiten]Produktion und Montage

[Bearbeiten]-

Werkstatt

-

Montage

Handwerkerbetriebe wie die Tischlerei oder die Zimmerei haben normalerweise Arbeit in der Werkstatt und in der Montage. In der Werkstatt wird etwas produziert, die Montage ist beim Kunden, also auf der Baustelle oder in einer Wohnung. Da wird etwas montiert, also z.B. angeschraubt. Dazu kommt noch die Planung – mehr dazu später. Manche Betriebe sind nur im eigenen Haus tätig, ohne Montage. Das sind Produktionsfirmen, z.B. das Buntstiftwerk Jolly. Ikea ist ein Handelsunternehmen, auch ohne wesentliche Montageabteilung. Andere Firmen sind auf Montage spezialisiert, ohne wesentliche Produktion, etwa eine kleine Maler- und Bodenlegerfirma. Sie produziert den Parkettboden nicht, sie kauft ihn ein und verlegt ihn.

Produktion kann handwerklich in einer Werkstatt oder industriell in einer Fabrik geschehen. Montage geht nur mit der Hand.

Unterschied zur industriellen Produktion

[Bearbeiten]-

Möbelfabrik

-

Schuhregal

Handwerkliche Produktion unterscheidet sich wesentlich von industrieller Produktion. Die industrielle Produktion produziert tausende oder Millionen Stück eines Produktes in einer Fabrik. In Europa wird dazu möglichst viel automatisiert, also von Maschinen gemacht. Für eine Million Schuhkästchen zahlt es sich aus, eine richtige Schuhkästchen-Maschine zusammenzubauen. Und das macht man auch. Man nimmt, genauer gesagt, die Maschinen die man braucht (und hat) und verbindet sie zu einer Kette, mit Förderbändern dazwischen. Das ist dann eine Produktionsstraße.[22] Sie wird hauptsächlich von MaschinenbauerInnen, MechatronikerInnen und SchlosserInnen gemacht.

Handwerkliche Produktion ist für speziellere Produkte geeignet, für Produkte, die nicht alle gleich sind, für Sonderwünsche. Küchen sind spezieller als Schuhkästchen. Sie sind z.B. nicht alle gleich lang und breit. Die Küchenplatte wird für jede Küche extra bestellt und abgeschnitten. Trotzdem wird auch hier normalerweise so viel wie möglich mit fertigen Teilen gearbeitet. Man wählt aus den fertigen Küchenschränken aus: einer für den Herd (60cm breit), einer für den Kühlschrank (60cm), für die Abwasch (60, 80 oder 100cm), dann gibts noch Ladenschränke (40, 60cm), Eckkastl (30, 90cm) usw. Man baut Küchen aus diesen Modulen, wie aus Lego. Man sagt, eine solche Küche ist modular aufgebaut.

Noch spezieller ist eine Holztreppe mit Harry-Potter-Kammerl drunter. Sie besteht normalerweise nicht aus Modulen, sondern wird ganz handwerklich gemacht. Das ist ein typischer Auftrag für eine Tischlerei. Einen Dachstuhl aus Holz, für ein bestimmtes Haus und mit 3 verschiedenen Fenstern, macht die Zimmerei.

Handwerklicher Arbeitsablauf

[Bearbeiten]Messen und Planung

[Bearbeiten]-

Planung

Die Arbeit in der Tischlerei oder Zimmerei hat kaufmännische und technische Schritte. Kaufmännisch ist das Verhandeln (mit einem Angebot) bis zum Kassieren (mit der Rechnung). Technische Schritte sind, wie gesagt, Produktion und Montage. Eigentlich muss man aber vor der Produktion erst einmal die Längen abmessen und einen Plan machen. Dann wird gefertigt, dann erst montiert. Nach dem Abmessen kommt also die Planung. Man überlegt sich, wie das ganze gebaut werden kann, mit welchen Modulen, mit welchen Maschinen, mit welchem sonstigen Material (außer den Modulen). Mit einer genauen Messung und einer guten Planung sind die schwierigen Teile eines Projekts oft schon vorbei.

Produktion

[Bearbeiten]-

Produktion

Als nächstes kommt die Produktion in der Werkstatt. Es können dazu mehr oder weniger automatisierte Maschinen verwendet werden, auch gar keine. Maschinen können Arbeiten machen, die viel Kraft brauchen, z.B. Holz schneiden. Schon vor 1000 Jahren hat man Holzsägen mit Wasserrädern betrieben, heute mit Strom. Die Maschinen sind genauer geworden und speziell für ein Produkt optimiert. In der Produktion in der Werkstatt müssen aber nicht Millionen gleiche Werkstücke gebaut werden, sondern immer nur eins (oder ein paar). Die Maschinen sind deshalb für viele verschiedene Aufgaben geeignet, z.B. für verschieden lange Küchenplatten, in der Tischlerei.

Auf einer einfachen Formatkreissäge wird die Küchenplatte mit der Hand auf die richtige Position gelegt. Auf dem Schiebetisch liest man das Maß ab. Dann wird sie langsam durch die Säge geschoben. Eine halbautomatische horizontale Plattensäge kann mehr. Sie kann eine Platte selbstständig hin- und herziehen (positionieren), man muss nicht messen wie auf einer Formatkreissäge, sondern man gibt die Länge auf der Tastatur ein. Ist die Säge noch automatisierter, kann sie auch die Breite schneiden, ohne menschliche Hilfe, und die Maße werden von der Planung über ein Netzwerkkabel übertragen, man muss sie dann auch nicht auf der Tastatur eingeben. Man sieht, immer mehr Arbeitsschritte können von Maschinen übernommen werden. Und das werden sie auch. Der kreative Teil der automatisierten Produktion, wo man sich überlegen muss, wie man das Problem löst, ist in der Planung.

Auch die Zimmererarbeit wird mehr und mehr automatisiert, mit CAD-Computern und CAM-Maschinen. Ein Dach mit seinen vielen Teilen aus Holz lässt sich z.B. bestens mit dem Computer planen und mit einer CAM-Fräse herstellen. In der grafischen Darstellung des CAD-Programms kann man sich das Dach gut vorstellen, bevor man einen einzigen Sparren dafür wirklich gebaut hat. Außerdem kann man CAD-Pläne, die man einmal gezeichnet hat, leicht wiederverwenden. Ein Dach am Computer kleiner oder größer zu machen ist leichter als handgezeichnete Pläne zu ändern.

Der Vorteil der computerunterstützten Produktion ist also die gute teilweise Automatisierbarkeit, und damit die Genauigkeit und Wiederholbarkeit, und die Einsparung von handwerklichen Superprofis. Weiters kann man Pläne wiederverwenden und dadurch Zeit sparen, sowie Zuschnitte optimieren, sodass man möglichst wenig Holz wegschmeißen muss. Automatische Maschinen sind normalerweise auch sicherer, der Deckel ist beim Schneiden zu. Nachteil ist, dass die Maschinen teuer sind. Wenn sie nicht täglich in Betrieb sind und damit ‚Geld verdienen‘, kann man den Kredit nicht zurückzahlen. Außerdem braucht man immer mehr Computerkenntnisse, um sie zu verwenden.

Die Messung und Planung kann viele Fehler vermeiden, aber es können dabei auch viele Fehler entstehen. Wer in der Produktion mitdenkt, kann manchmal auch Fehler in der Planung ausbessern. Eine Korrektur in der Werkstatt ist noch immer besser als beim Kunden.

Montage

[Bearbeiten]-

Montage

Der letzte technische Schritt in der Tischlerei oder Zimmerei ist die Montage. Es gibt sie in den meisten handwerklichen Berufen. Man fährt dabei zum Kunden. Das kann eine Baustelle oder eine fertige Wohnung sein. Kunde oder Kundin kann eine Firma oder eine Person sein. Bei der Montage wird das Werkstück montiert. Die Küchenschränke werden aufgestellt und angeschraubt, die Platte wird eventuell noch ein bisschen abgeschnitten, damit sie reinpasst, dann wird sie auch angeschraubt. Die Geräte werden angeschlossen.

Montagearbeit ist anders als Werkstattarbeit. Die Maschinen sind kleiner und passen normalerweise in ein Auto. Der Raum, wo man arbeitet, ist nicht optimal zum Arbeiten, es fehlen z.B. Steckdosen, es gibt keine zentrale Absaugung für den Staub beim Sägen wie in der Werkstatt, es gibt natürlich keine Werkbank auf angenehmer Arbeitshöhe. Man muss sich also oft bücken, auf einer Leiter stehen. Man sollte alle Teile mithaben, zumindest im Auto. Auf Montage sind die Maschinen beweglich, in der Werkstatt ist es das Werkstück.

Planung, Produktion und Montage gibt es in vielen Handwerken. Im Folgenden soll die Arbeit in der Tischlerwerkstatt genauer angesehen werden.

Tischlerei

[Bearbeiten]-

Informationsschalter aus Holz

Die Tischlerei ist ein wichtiger Betrieb der Holzverarbeitung. Sie macht Möbel oder Teile von Häusern. Zuerst wird die Werkstatt einer Tischlerei selbst erklärt, dann die Maschinen und Werkzeuge.

Werkstatteinrichtung

[Bearbeiten]Die Werkstatt ist das Zentrum der Tischlerei. Die Planung plant die Arbeit dort, die Montage montiert die fertigen Werkstücke von dort. Was in der Werkstatt möglich ist, hängt stark mit der Einrichtung zusammen.

-

Eingangslager

-

Ausgangslager

-

Shredder

-

Absaugung

Eine Werkstatt hat Platz für die Verarbeitung von Holz, das ist das Wichtigste. Da stehen die Maschinen zum Schneiden, Hobeln, Fräsen und so weiter. Drum herum gibt es ein Lager für das Material, also die verschiedenen Holzwerkstoffe. Man kann es Eingangslager nennen. Meistens wird das Holz mit LKWs geliefert und mit Staplern in die Regale geschlichtet. Wenn man es braucht, nimmt man es wieder heraus. Außerdem gibt es das Lager für die fertigen Werkstücke. Die kommen bald auf die Baustelle oder werden direkt verkauft. Dieses Lager ist normalerweise kleiner. Man kann es Ausgangslager nennen. Dort in der Nähe ist Verpackungsmaterial, etwa ein Kantenschutz aus Karton, eine Maschine zum Einpacken mit Folie. Es wird in der Werkstatt aber auch Mist produziert oder es bleibt was über. Der Mist ist auch ein Teil am Rand einer Werkstatt. Manchmal gibts einen Schredder, der Mist-Holz zerkleinert. Jede Holzwerkstatt hat eine Absaugung, die den Arbeitsplatz so gut es geht staubfrei hält. Das ist eine Art Staubsauger. Er kann zentral gebaut sein, außerhalb der Werkstatt, oder als kleine Maschine in der Werkstatt. (Im Eingangslager-Bild ist auch eine Absaugung, die kleine Version. Sie sieht aus wie ein Regenschirm.) Die abgesaugten Späne und sonstiger Mist kann wieder verwertet werden oder er wird im Haus verbrannt. Die Absauganlage muss regelmäßig kontrolliert und entleert werden.

In der Werkstatt stehen natürlich die Maschinen. Es gibt große, fest montierte Maschinen, das sind die stationären Maschinen, es gibt kleine Handmaschinen, und drittens das Handwerkzeug (ohne Motor). Außerdem gibt es in der Werkstatt Tische zum Arbeiten. Ein spezieller Tisch ist die Hobelbank. Sie ist fest montiert, also stationär, aber keine stationäre Maschine. Da ist schon eine:

Hobelbank

[Bearbeiten]-

Hobelbank (mit Mappe)

-

Vorderzange

-

Hinterzange und Beilade

Die Hobelbank ist ein Arbeitstisch für Handarbeiten. Sie ist ein stabiler Tisch mit einer dicken Arbeitsplatte. Vorne und rechts ist ein Schraubstock, die Vorder- und Hinterzange. Der Schraubstock ist ein Holzstück, das mit einer Mechanik gegen den Tisch gedrückt werden kann. Dazwischen kann man ein Brett einklemmen. Die Mechanik ist innen aus Metall. Dort ist eine Art Schraube, die man mit dem Griff drehen kann. Man kann ein Brett auch mit Bankhaken festmachen, siehe unten.

-

Bankhaken

-

Bankhaken in der..

-

..Hinterzange

Hinten in der Arbeitsplatte ist eine Mulde. Das ist die Beilade. Da kann man Werkzeug reingeben. Sie ist etwa 10cm tief, jedenfalls tiefer als die Oberfläche der Werkbank. Man kann eine Platte auf die Werkbank legen, ohne dass sie das Werkzeug berührt, also ohne dass sie wackelt. Ein Hobel ist übrigens ein Werkzeug. Die Männer auf den Bildern (einer ist klassischer Tischler) haben einen Handhobel in der Hand.

Auf der Hobelbank sind lauter quadratische Löcher. Da kann man Bankhaken aus Metall reingeben. Wenn man einen Bankhaken auf dem Tisch und einen zweiten auf dem Schraubstock reinsteckt, kann man eine große Platte festmachen. Oder ein Kantholz, so wie in den Hobel-Bildern. Die Bankhaken haben seitlich eine dünne Feder dran, damit sie immer steckenbleiben, auch wenn sie nicht ganz reingesteckt sind. Man kann statt Metall-Bankhaken natürlich auch passende Holzstücke in die Löcher stecken, oder Schraubzwingen, wenn sie reinpassen.

Das Holz der Hobelbank macht wenig Kratzer am Werkstück. Beides muss aber sauber sein. Wenn ein kleiner Stein oder eine Schraube auf der Werkbank liegt und eine Tür draufgelegt wird, wird die Tür schon zerkratzt. Man sollte deshalb auf der Hobelbank nicht mit Metall arbeiten (oder mit Steinen). Das Holz der Hobelbank macht auch die scharfen Werkzeuge nicht kaputt. Ein Hobel, der unten das Messer hat, sollte nicht auf dem Boden stehen. Auf dem Holz der Hobelbank geht’s. Das Holz der Hobelbank kann man auch gerade fräsen. Wenn die Hobelbank alt und abgenutzt ist, kann man 2mm von der Oberfläche wegnehmen, wie bei einem Parkettboden. Sie ist dann wieder ganz gerade und sauber. Man ölt sie dann ein.

-

normaler Tisch

-

Löchertisch

-

Tisch aus 3 Trägern für Vakuumsauger

Als es noch keine Maschinen gab, war die Hobelbank der einzige Arbeitsplatz der TischlerIn. Sie hat Bretter mit der Hand darauf gehobelt, gesägt, gestemmt. Heute wird in der Werkstatt normalerweise nur wenig mit Handwerkzeugen gearbeitet. Der Arbeitstisch wird aber noch zum Montieren verwendet. Dazu reicht vielleicht auch ein leichterer Tisch. Manche Modelle sind dafür fahrbar und höhenverstellbar. Manche haben statt der Tischplatte nur mehrere Trägerleisten nebeneinander. Man kann die Träger hin- und herschieben. Dann kann man ein Brett drauflegen und bohren. Wenn man superschnell sein will, kann man sich Vakuum-Sauger montieren, die das Werkstück halten, wie auf einer CNC-Maschine.

Nun zu den Maschinen und Werkzeugen.

Stationäre Maschinen

[Bearbeiten]Stationäre Maschinen sind schwere, fest angeschraubte Maschinen. In einer Tischlerwerkstatt kann man die folgenden Maschinen finden:

- Sägen

- Hobelmaschinen

- Fräsen und Bohrmaschinen

- eine Presse, eine Lackiermaschine, eine Kaffeemaschine und so weiter

Stationäre Sägemaschinen

[Bearbeiten]-

Kreissägeblatt

-

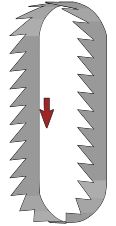

Bandsägeblatt

-

Stichsägeblatt

-

Sägespäne

Sägen funktionieren, indem sie viele kleine Späne vom Holz wegnehmen. So wird Holz getrennt, es werden Späne weggenommen. Deswegen nennt man das eine spanabhebende Bearbeitung. Man kann Holz nicht mit der Schere oder sowas schneiden, schon gar nicht schmelzen, also bleibt das spanende Verfahren zum Trennen.

Jede Holzwerkstatt hat eine elektrische Säge. Die meisten elektrischen Sägen haben ein Kreissägeblatt. Damit kann man gerade Schnitte machen. Das Kreissägeblatt ist eine runde Metallplatte mit Spitzen am Rand. Es wird von einem Motor gedreht. Es gibt aber auch Sägen mit einem Band oder einer Kette, die sich im Kreis bewegt (z.B. Bandsägen) oder Sägen mit hin- und herlaufendem Sägeblatt (z.B. Stichsägen). Mit beiden kann man auch gewisse Kurven schneiden.

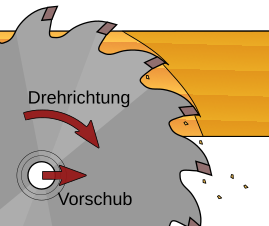

Die Spitzen vom Kreissägeblatt sind meistens aus einem anderen Material als das Blatt, z.B. aus Hartmetall. Sie heißen eigentlich Zähne und schneiden bei jeder Umdrehung ein wenig vom Holz weg, nämlich die Späne. Die Bewegung besteht aus 2 Teilen, die gleichzeitig ablaufen. Erstens dreht sich das Sägeblatt, und zweitens bewegt sich die Säge durch das Holz (oder das Holz durch die Säge, egal). Die zweite Bewegung ist der Vorschub.

Wenn sich das Sägeblatt zu schnell dreht, kann das Holz 'verbrennen', es wird schwarz und stinkt. Wenn es sich zu schnell nach vor – durch das Holz – bewegt, ist das Blatt nicht stark genug und verbiegt sich ein bisschen. Auch nicht gut. Beide Geschwindigkeiten müssen zum Holz und zueinander passen. Bei Vorschub mit der Hand spürt man den Widerstand beim Sägen und merkt leicht, wenn etwas nicht stimmt. Bei automatischem Vorschub kann man das Sägeblatt hören und vielleicht auch beobachten. Man kann schwarzen Schnittflächen sehen und den ungenauen Schnitt messen.

Das Holz kann auch 'verbrennen', wenn das Sägeblatt nicht mehr scharf genug ist. Man merkt das besonders bei hartem Holz. Auch hier ist der Widerstand beim händischen Sägen größer. Die Hartmetallspitzen halten aber normalerweise lange (sie sind lange scharf), und man kann sie schleifen.

-

Sägeblatt von vorn

-

Sägeblatt und verdrehtes Holz von oben

Das Kreissägeblatt soll selbst nicht das Holz berühren, nur die Zähne. Das Holz würde dann nämlich wieder ‚verbrennen‘ oder das Sägeblatt würde stecken bleiben. Blöd. Damit das nicht passiert, sind die Zähne breiter. Sie sägen einen breiteren Schnitt, damit das Sägeblatt locker durchpasst. Der Abstand hilft auch, damit die Sägespäne leichter herauskommen.

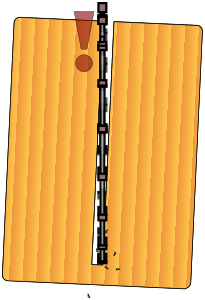

Beim Sägen sollen – genauer gesagt – auch nicht alle Zähne das Holz berühren, sondern im Prinzip nur die Zähne vorne. Das sind die, die das Holz schneiden. Dreht man das Holz, so dass es nicht mehr gerade durch die Säge läuft, kann der hintere Teil des Sägeblatts das Holz erfassen. Der hintere Teil bewegt sich aber in die andere Richtung als der vordere Teil, also etwa hinauf statt hinunter. Das ist blöd. Das Holz kann dann durch die Luft fliegen. Wie gesagt, eine Kreissäge kann keine Kurven sägen. Damit nichts durch die Luft fliegt, muss das Holz vor allem gerade durch laufen. Verschiedene Maschinen haben verschiedene Sicherheitslösungen für dieses Problem.

Formatkreissäge

[Bearbeiten]-

Formatkreissäge

Eine typische stationäre Kreissäge in einer Tischlerei ist die Formatkreissäge. Sie hat einen beweglichen Tisch, auf den man eine Platte oder Bretter drauflegen kann. Man drückt die Platte gegen den Winkelanschlag, damit sie gerade liegt. Dort ist auch ein Massband angemacht. Damit kann man die Platte im richtigen Abstand zum Sägeblatt hinlegen. Die Maschine muss eingestellt werden, z.B. die Drehgeschwindigkeit (=Drehzahl), z.B. 3000 min−1 (=3000 Umdrehungen pro Minute). Die Winkel müssen eingestellt sein (siehe unten). Die Absaugung muss eingeschaltet sein. Wenn die Formatkreissäge läuft, schiebt man die Platte langsam nach vor. Man braucht nur ganz leicht drücken. Die Platte wird dabei abgeschnitten.

-

45° Horizontalwinkel

-

45° Neigungswinkel

-

Gehrung

Der Horizontal-Winkelanschlag ist auf dem Schiebetisch. Das ist eine Aluleiste. Sie steht normalerweise quer zum Sägeblatt, in einem Winkel von 90°. Man verwendet sie, wenn man einen rechten Winkel schneiden will. Auf der anderen Seite des Sägeblatts ist der Parallelanschlag. Das ist auch eine Aluschiene, die parallel zum Sägeblatt ist. Man verwendet sie, wenn man parallel zu einer Kante schneiden will, besonders, wenn man schmale Streifen oder Bretter schneiden will. Wenn man viele gleich lange Bretter schneiden will, kann man entweder den Parallelanschlag verstellen, oder auf dem Winkelanschlag ein Maß fix einstellen.

Der Horizontalwinkelanschlag auf dem Schiebetisch kann auch verstellt werden, um andere Winkel als immer nur 90° zu schneiden. Man kann etwa Ecken mit 60° schneiden und eine dreieckige Platte machen. Die Formatkreissäge hat eine weitere Winkeleinstellung. Man kann nämlich auch die Neigung des Sägeblatts einstellen. Der Neigungswinkel ist quasi der Vertikalwinkel. Ein Brett mit Neigungswinkel 90° ist oben und unten gleich lang, ein Brett mit Neigungswinkel 45°, wie im mittleren Bild, nicht. Eine weitere Einstellung ist die Höhe des Sägeblatts (z.B. 10cm oder 5mm).

-

Spaltkeil (schwarz), Schutzhaube

Die Formatkreissäge hat, wie viele Kreissägen, ein Metallblatt hinter dem Sägeblatt, das ist der Spaltkeil. Wenn man Holz schneidet, ist er im Spalt des Schnittes. Natürlich muss der Spaltkeil dünner als der Spalt sein, sonst bleibt man ja stecken. Der Sinn der Sache ist, dass das Holz nicht so leicht in den hinteren Teil des Sägeblattes kommt und mitgerissen wird, wenn man das Holz am Tisch irgendwie drehen würde. Oben über dem Sägeblatt ist eine Haube (in der Werkstatt mit Absaugung wie im großen Bild oben). Man kann nicht so leicht ins Sägeblatt greifen und das Holz kann nicht so leicht durch die Luft fliegen (nur bis zur Haube (auf der Maschine)).

Die Formatkreissäge kann also gut rechteckige Platten und Bretter zuschneiden. Sie kann manchmal auch andere horizontale Winkel an den Plattenrändern schneiden, z.B. eine dreieckige Platte mit 60° Ecken. Dazu muss der Winkelanschlag verändert werden. Sie kann auch eine Gehrung schneiden, z.B. mit einem 45° Schnittwinkel. Dazu muss der Neigungswinkel verstellt werden (mit einem Rad im großen Bild oben).

Plattenaufteilsäge

[Bearbeiten]-

Plattenaufteilsäge

Eine automatisiertere Formatkreissäge ist die Plattenaufteilsäge. Sie bewegt die Platte selbst (oder was man halt schneiden möchte). Dazu hat sie mehrere Greifer, die die Platte am hinteren Rand festhalten und vor- und zurückziehen können. Die Säge ist unter dem Tisch und bewegt sich hin- und her (und rauf und runter).

Die Platte muss also zuerst eingelegt werden. Macht man das mit der Hand, müssen die Greifer in der Nähe sein (man kann sie auf der Steuerung vor und zurückfahren), dann muss die Platte an den Queranschlag gedrückt werden (damit sie gerade liegt), und bis zu den Greifern nach hinten geschoben werden. An der Steuerung muss man nun die Maße eingeben. Spätestens dann muss man die Greifer schließen und Start drücken (und ein bisschen zurück gehen). Die Maschine zieht die Platte auf den Anfang, schneidet ein kleines Stück weg, zieht die Platte zum gewünschten Maß, und schneidet sie durch. Beim Sägen geht eine Haube auf der ganzen Länge herunter und drückt die Platte fest. Man sieht das Sägeblatt fast nicht und kann auch nicht unabsichtlich hineingreifen.

Die Platte ist nun auf 2 parallelen Seiten geschnitten. Was fehlt, sind die anderen 2 Seiten, wenn man eine rechteckige Platte haben will. Die Querseiten werden wie die Längsseiten geschnitten. Die halb-geschnittene Platte muss nur um 90° gedreht werden, die neuen Maße werden eingegeben, (das Restholz wird entfernt) und los geht’s.

Die Platte kann mit der Hand eingelegt werden oder mit einer anderen Maschine. Das automatische Einlegen (die automatische Beschickung) ist praktisch, wenn man viele Platten sägen muss. Auf dem Steuerungscomputer kann man die Länge und Breite eingeben, oder die Daten kommen von der CAD-Planung. Dann muss man sie laden. Neben den Maßen muss auf der Steuerung auch die Drehzahl (z.B. 3000 min–1) und der Vorschub eingegeben werden. Der Vorschub ist, wie schnell die Säge durch das Holz fährt (z.B. 100 mm/s).

Für einen schönen Schnitt haben manche Sägemaschinen einen Vorritzer. Das ist ein kleines Kreissägeblatt, das vor dem richtigen Sägeblatt läuft und nur die Oberfläche der Platte einschneidet. Dieses Sägeblatt läuft in die umgekehrte Richtung. So reißt die Oberfläche dann beim Sägen nicht aus. Der Schnitt wird sauberer. Man muss auch die Geschwindigkeit des Vorritzers einstellen.

-

Luftkissen beim Air-Hockey

Eine Plattensäge kann mehrere Platten übereinander sägen. Wenn es genug Greifer gibt, kann man auch mehrere Platten nebeneinander sägen. Der Tisch vor der Plattensäge ist mit Luftkissendüsen ausgestattet. Eine Platte schwebt fast darauf. Auch eine Plattensäge braucht natürlich eine Absaugung, und Druckluft für die Greifer.

Bandsäge

[Bearbeiten]-

Bandsäge

-

Bandsäge

-

Bandsägeblatt

Eine Bandsäge hat ein ringförmiges Sägeblatt. Es ist an einer Stelle geschweißt oder gelötet.[23] Dieses Sägeblatt läuft über 2 große Rollen, die sich drehen. Eine Rolle ist oben und die andere ist unten. Dort, wo nun das Sägeblatt von oben runterkommt, ist ein Tisch, auf dem man sägen kann. Die untere Rolle ist normalerweise vom Motor angetrieben. Mit der oberen Rolle kann man das Sägeblatt locker machen und spannen, z.B. wenn man es tauschen will.

Beim Arbeiten mit der Bandsäge zeichnet man erst einen Strich auf das Holz. Das kann auch eine Kurve sein (wenn sie nicht zu eng ist). Dann legt man das Brett auf den Sägetisch und führt es mit der Hand langsam durch die Säge durch. Die Bandsäge kann kein Loch in eine Platte sägen oder von einem Loch starten. Das kann z.B. eine Stichsäge. Die Bandsäge bleibt fix und das Werkstück bewegt sich, wie bei der Formatkreissäge. Das Bandsägeblatt ist nur klarerweise biegsamer als das Kreissägeblatt der Formatkreissäge. Bei der Bandsäge muss es ja um die Rollen herum. Deswegen muss beim Schneiden auch immer geschaut werden, ob der Schnitt noch auf der Linie ist. Wenn’s in die falsche Richtung geht, muss man’s korrigieren. Dann muss man das Holz etwas drehen. Deshalb hat die Bandsäge auch keinen Parallelanschlag. Und deshalb wird die Bandsäge in der Holzbearbeitung auch nicht automatisiert.

Kappsäge

[Bearbeiten]-

Stationäre Kapp-Zugsäge

Die Kappsäge ist eine Kreissäge für lange schmale Holzstücke, z.B. für Kantholz oder Bretter. Das Sägeblatt mit Motor ist auf einem beweglichen Arm montiert. Beim Sägen drückt man es herunter. Die Säge bewegt sich also, das Holz nicht. Kappsägen haben oft auch eine Schiene, sodass man die Säge nicht nur herunterdrücken kann, sondern auch zurückziehen und vorschieben (gelbe Pfeile im Bild). Diese Sägen heißen Kapp-Zugsägen, man kann sie zurückziehen. Stationäre Kappsägen können auch klein sein. Sie können tragbare Kappsägen sein, die auf einem Tisch montiert sind.

Zum Schneiden zeichnet man einen Strich mit dem richtigen Maß auf das Holz und legt es in die Säge. Man kann es mit den eingebauten Klemmen festmachen oder mit der Hand festhalten. Man kontrolliert spätestens jetzt die Winkel auf der Säge (siehe unten). Dann kann man zur Probe einen winzigen Schnitt in der Nähe vom Strich machen. Man sieht sofort, ob das Holz richtig liegt. Dann zieht man die Säge zurück, drückt sie runter und schiebt sie langsam wieder nach vor durch das Holz.

-

flache Ecke

-

hohe Ecke

-

Neigung

Das Sägeblatt mit dem Motor und mit dem Mittelteil des Sägetisches kann normalerweise horizontal gedreht werden. Damit kann man Bretter schief abschneiden, z.B. mit 45° Horizontalwinkel. Dann kann man einen flachen Rahmen bauen, z.B. einen Bilderrahmen. Wenn man einen hohen Rahmen bauen will, z.B. für eine Lade, muss man die Bretter anders schief abschneiden, z.B. mit 45° Neigungswinkel. Viele Kappsägen lassen sich dazu vertikal drehen. Kann die Säge das nicht, kann man das Brett aufstellen und horizontal-schief schneiden. Das geht aber nur für schmale Bretter oder Kanthölzer, weil das Holz sonst nicht unter die Säge passt.

-

Untertisch-Kappsägemaschine ohne automatischen Vorschub

Die automatisierte Version der Kappsäge fixiert das Holz und sägt automatisch. Die Kreissäge ist unter dem Tisch und hebt sich beim Sägen, wie bei der Plattenaufteilsäge. Auch der Vorschub kann automatisch gehen, ohne Abmessen. Die noch automatisiertere Version nimmt auf Astlöcher Rücksicht. Ein Holz, das ein Astloch oder eine andere Fehlstelle hat, wird so geschnitten, dass das Astloch als Reststück auf den Mist kommt. [24] Solche Maschinen sind aber schon industrielle Anlagen und stehen nicht in einer Werkstatt. Die Produkte, die sie erzeugen, aber sehr wohl, z.B. eine Dreischichtplatte.

Eine Kappsäge kann also längliches Holz mit einer maximalen Breite von z.B. 30cm abschneiden. Sie kann gerade oder schiefe Schnitte machen, aber keine Kurven. Die schiefen Schnitte können normalerweise -45° bis 45° sein. Manche Maschinen können in 2 Dimensionen schief schneiden.

Stationäre Hobelmaschinen

[Bearbeiten]Hobelmaschinen machen rauhe Oberflächen glatt und unebene Oberflächen gerade. Dazu haben sie eine Messerwelle, die ist wie eine Pringles-Rolle. Sie dreht sich und schneidet dabei mit niedrigen Messern etwas vom Holz weg. Die Messerwellen von stationären Hobelmaschinen bleiben an einer Stelle und das Werkstück bewegt sich durch die Maschine.

Abrichthobelmaschine

[Bearbeiten]-

Abrichthobel

-

Ein gebogenes Brett wird gerade

Ein rohes Brett ist manchmal schief und es hat eine rauhe Oberfläche. Die Abrichthobelmaschine macht es auf einer Seite gerade und glatt.

Die Maschine sieht aus wie ein Tisch. In der Mitte ist eine horizontale Walze, die sich dreht. Sie ist halb im Tisch eingebaut, nur ein Stückchen schaut heraus. Auf der Walze sind die Messer. Sie heißt Messerwelle. Die Messer drehen sich mit. Das Holz wird dann über die Messerwelle drübergeschoben, entweder mit der Hand oder mit einem Vorschubgerät. Die Messer schneiden (hobeln) das unterste Stück weg. Die eingestellte Höhe des Einlauftisches bestimmt, wie viel weggeschnitten wird. Der Auslauftisch auf der anderen Seite der Messerwelle ist so hoch eingestellt wie die Messerwelle (an der obersten Stelle). Der Abrichthobel hat eine Arbeitsrichtung. Das heißt, dass das Brett nur in eine Richtung durchlaufen darf. Das Brett kommt meistens dort rein, wo die Schalter sind, das ist meistens rechts. Das Holz wird mit der rechten Hand über die Messerwelle drüber geschoben, bei manuellem Vorschub.

So hobelt man die Unterseite eines Bretts glatt. Man kann auch mehrere Male drüber hobeln und auch vom anderen Brettende beginnen. Wenn man fertig ist, kann man das Brett um 90° drehen und die schmale Seite auch gerade hobeln. Dazu drückt man das Brett nicht nur nach unten sondern auch an den seitlichen Anschlag. Der zeigt genau nach oben, mit 90° zum Tisch. So hat auch die neu gehobelte Seitenfläche einen Winkel von 90° zur Unterseite. Für die dritte und die vierte Seite muss man das Brett beim Schneiden auf der Gegenseite halten (führen), sonst wird's ungenau. Das macht man mit der Dickenhobelmaschine (dritte Seite) und z.B. mit der Kreissäge (vierte Seite).

Die Abrichthobelmaschine hat Abdeckungen, damit man nicht mit den Fingern in die Messer kommt. Zweitens muss man wissen, dass das Brett zurückfliegen könnte. Wie bei der Kreissäge arbeiten die Messer nämlich in eine Richtung und das Brett bewegt sich in die andere Richtung (Gegenlauf). Deshalb kann es sein, wie bei der Kreissäge, dass das Brett von den Messern zurückgeworfen wird. Man muss es also fest halten, oder mit dem Vorschubmotor arbeiten. Dieser dreht 3 Gummiwalzen, die von oben auf das Brett drücken und es weiterbewegen. Hobelmaschinen sind sehr laut. Man braucht also, drittens, einen Ohrenschutz.

Falls die Bretter genügend gerade sind und nur eine rauhe Oberfläche haben, kann man sie auch in einer Dickenhobelmaschine hobeln, auch die Unterseite. Falls man gehobelte Bretter verwendet oder weiterbearbeitete Holzwerkstoffe wie Leimholz oder Sperrholz, dann braucht man sie auch nicht auf der Abrichtmaschine hobeln. Die Abrichte ist auch nicht sehr breit, also für große Platten ist sie sowieso nicht geeignet.

Dickenhobel

[Bearbeiten]-

Dickenhobel

-

Dickenhobel von innen

Der Dickenhobel hobelt nun die Oberseite von einem Brett oder von einer (schmalen) Platte. Er macht das Brett glatt und überall gleich dick.

Der Dickenhobel ist eine Maschine mit einem großen eckigen Loch. Da kommt das Holz rein. Oben in diesem Loch ist die Messerwelle, über dem Brett. Der Dickenhobel hat einen automatischen Vorschub, der das Holz transportiert. Das sind 2 Rollen, eine vor und eine hinter der Messerwelle. Der Dickenhobel hat nur einen Tisch. Der ist unten in dem Loch. Der Tisch ist vorne und hinten gleich hoch. Darauf liegt die glattgehobelte Unterseite des Bretts. Der Dickenhobel hat, wie der Abrichthobel, eine Arbeitsrichtung. Dort, wo die Schalter sind ist meistens vorne. Da kommt das Brett hinein.

Man kann entweder die Tischhöhe einstellen (gelber Pfeil in der Zeichnung) oder man kann die Höhe der Messerwelle und des Vorschubs einstellen. So wird das Brett dicker oder dünner, die Einstellung ist die Schnitthöhe. Sie kann mit einer Handkurbel oder mit einem Stellmotor verändert werden. Vom Vorschub kann man manchmal die Geschwindigkeit und den Druck der Walzen einstellen. Die Walzen, die das Brett durchschieben bzw. durchziehen, sollen nicht rutschen. Man kann auch manchmal die Drehzahl der Messerwelle einstellen.

-

Druckluftpistole

Auch der Dickenhobel ist laut. Man braucht Ohrstöpsel. Man kann die Maschine einstellen, ohne den Motor abschalten zu müssen. Sie muss aber leer sein. Es darf also kein Holz in der Maschine sein.[25] Man darf natürlich auch nicht hineingreifen. Sägespäne und Reste bläst man mit Druckluft weg. Dazu gibt es eine Druckluftpistole. Der Dickenhobel hat normalerweise eine Sicherung gegen zurückfliegende Bretter. (Und er ist nicht so offen wie eine Abrichtmaschine oder eine Kreissäge).

Manche Maschinen sind eine Kombination von Abrichthobel und Dickenhobel. Sie sind aber nicht beides gleichzeitig, sondern man kann sie umbauen. Man verwendet sie als Abrichte, dann klappt man Tische und Hebel um, dann ist sie ein Dickenhobel.

Zweiseitenhobelmaschine

[Bearbeiten]-

Zweiseitenhobel von innen

Eine andere Kombination von Abrichthobel und Dickenhobel ist eine Maschine, die beides gleichzeitig macht. Sie schaut ähnlich aus wie ein Dickenhobel, nur länger. Sie ist stärker automatisiert, also sie kann mit weniger menschlicher Betreuung arbeiten. Die Zweiseitenhobelmaschine hat zwei Messerköpfe, einen unter dem Brett zum Abrichten und einen über dem Brett zum Dickenhobeln. Sie hat natürlich einen automatischen Vorschub, also sie transportiert das Brett selbstständig mit Rollen durch die Maschine, wie der Dickenhobel.

Die vorderen Rollen der Zweiseitenhobelmaschine drücken das Brett allerdings relativ fest runter, egal, ob es gebogen ist oder nicht. Auf dem Abrichthobel kann eine TischlerIn individueller hobeln. Sie kann die unteren Stellen eines gebogenen Bretts (z.B. vorne und hinten) so lange weghobeln, bis das Brett unten glatt ist. Sie biegt das Brett dabei nicht gerade. Sie kontrolliert immer wieder, wie weit sie schon ist. Handwerk kann die Arbeit individuell an Holz und Kundenwünsche anpassen, eine Maschine braucht Material, das immer gleich ist (in gewissen Grenzen). Beide, eine TischlerIn und eine Hobelanlage, können aber vorher Hölzer weggeben, die zu stark verbogen sind. Es gibt auch Zweiseitenhobelmaschinen, die vorne keine Rollen haben sondern eine Kette. Die drückt gleichmäßiger drauf.[26]

Vierseitenhobelmaschine

[Bearbeiten]-

Vierseitenhobel

-

Vierseitenhobel von innen

Die Vierseitenhobelmaschine ist schon einer Fräse sehr ähnlich. Sie hat aber nur gerade Messer. Sie macht also meistens Kanthölzer mit 4 geraden Seiten, mit quadratischem oder rechteckigem Querschnitt.

Stationäre Fräsmaschinen

[Bearbeiten]Fräsmaschinen haben auch Messerwellen (wie Pringles-Rollen). Die Wellen sind aber kürzer als bei den Hobelmaschinen und die Messer sind nicht gerade sondern sie haben irgendwelche Ecken und Kurven. So kann man Streifen und Rillen (=Profile) ins Holz schneiden (=fräsen). Die Fräswerkzeuge mit den Messern können sich um das Holz-Werkstück herum bewegen oder das Holz bewegt sich um die Fräsköpfe herum. Beides ist möglich.

Tischfräse

[Bearbeiten]-

Fräskopf

-

Fräskopf

-

Fräskopf

-

Fräskopf tiefenverstellbar

-

Anschlag tiefenverstellbar

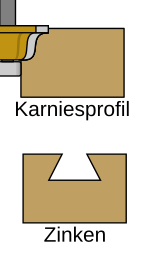

Die Tischfräse hat in der Mitte eine Messerwelle, die sich dreht. Sie steht senkrecht. Sie schneidet Muster in die seitliche Kante von einem Holz. Der Fräskopf (die Messerwelle) sieht so ähnlich aus wie die Messerwelle von einer Hobelmaschine, nur viel kürzer. Außerdem ist das Messer nicht glatt sondern normalerweise kurvig. Eine Fräse kann damit nicht nur glatte sondern z.B. auch runde Werkstücke machen. Das Holz kriegt die umgekehrte Form vom Messer, z.B. eine ▙-Form bei einem ▜-Messer.[27]

Der Fräskopf kann rauf und runterfahren. Das ist die Höheneinstellung. Der Anschlag kann nach vor oder zurück bewegt werden. Das ist die Tiefeneinstellung. Die Frästiefe ist, wie weit der Fräskopf nach vorne herausschaut. Die Fräshöhe ist, wie weit der Fräskopf nach oben aus dem Tisch herausschaut. Manche Maschinen können den Fräskopf in 2 Richtungen verstellen (Tiefe und Höhe). Bei der Hofmann-Fräse im Bild oben kann man den Fräskopf nur in der Höhe verstellen. Die Frästiefe verstellt man mit dem Anschlag (Aluleiste, gelber Pfeil). Dieser verstellt (positioniert) dann das Holz.

Beim Arbeiten mit der Fräse wird das Werkstück durchgeschoben, normalerweise von rechts nach links. Wie an der Abrichtmaschine wird es auf den Tisch und gegen den Anschlag gedrückt. Es kann mit der Hand oder mit einem Motor transportiert werden. Der Motor treibt 3 Rollen an. Zusammen ist das dann das Vorschubgerät, ein (halb-)automatischer Vorschub. Dieses Vorschubgerät ist erst beweglich und muss über dem Holz festgemacht werden. Die 3 Rollen drücken dann auf das Holz und schieben oder ziehen es weiter. Händisch benutzt man vor allem die rechte Hand, um das Holz durchzuschieben. Um nicht mit den Fingern in die Messer zu kommen, gibt es mehrere Einrichtungen und Vorschriften.

Die Schutzeinrichtungen und Vorschriften verhindern, dass man in die Fräse kommt und dass das Holz zurückfliegt.

- Es wird so viel abgedeckt wie möglich. Es soll nur der Bereich um das Holz frei bleiben, wo man fräsen möchte. Es können Deckel von oben heruntergeklappt werden wie im Bild oben, oder es werden Deckel am Anschlag oder am Tisch angeschraubt. Die Deckel-Teile helfen normalerweise auch gleich dabei, dass das Werkstück runtergedrückt wird, dort wo geschnitten wird. So muss man nicht mit den Fingern vorne draufdrücken. Schiebt man das Holz mit der Hand durch, darf man bei einem dünnen Holz am Schluss nicht mehr hinten schieben, sondern man muss von vorne ziehen. Man kann auch ein weiteres Holz hinterher schieben.

- Wenn das Werkstück mit der Hand geschoben (oder gezogen) wird, dürfen nur Fräsköpfe mit kurzen Messern verwendet werden. Wenn man das Holz zu schnell oder zu plötzlich vorschiebt, schlagen sie das Holz nicht so arg zurück.

| min-1 mm∅ |

4000 | 6000 | 8000 | 10000 | 12000 |

|---|---|---|---|---|---|

| 250 | 188 ✔ | 283 | 377 | 471 | 565 |

| 200 | 151 ✔ | 226 ✔ | 302 | 377 | 452 |

| 150 | 113 | 170 ✔ | 226 ✔ | 283 | 339 |

| 100 | 75 | 113 | 151 ✔ | 188 ✔ | 226 ✔ |

| 60 | 45 | 68 | 90 | 113 | 136 ✔ |

Durchmesser und Drehzahlen[28]. Für eine 10cm-Fräse

ist z.B. 8000-12000min-1 ok (✔, ≈200km/h außen).

- Dritte Schutz- oder Bedienungsvorschrift ist: Man muss die richtige Drehgeschwindigkeit wählen. Zu langsam ist schlecht, weil das Messer das Holz zurückstoßen könnte. Wenn man das Messer so tak-tak-tak-tak schlagen hört, wäre es zu langsam. Wenn es super laut ist und das Holz schon zu rauchen anfängt, ist es zu schnell. Die Dreh-Geschwindigkeit für ein großes Messer ist langsamer als für ein kleines. Es kommt auf die (lineare) Geschwindigkeit der Messerspitze an (z.B. 188km/h). Die richtige Geschwindigkeit steht auch auf dem Messer. Da steht auch, ob es für manuellen oder automatischen Vorschub geeignet ist.

Andere Fräsen, CNC-Bearbeitungszentrum

[Bearbeiten]-

Schwalbenschwanzverbindung

-

Kantholz

-

Fensterprofil

-

Blockhausprofil

Fräsen sind vielseitig. Man kann viele verschiedene Sachen damit machen. Man kann z.B. spezielle Fräsen für Schwalbenschwanzverbindungen bauen. Die hat dann z.B. 2 Fräsköpfe, die in 2 Dimensionen Schlangenlinien fahren. Man kann 2 Fräsköpfe gegenüber einbauen, dann kann man runde Sachen fräsen, z.B. ein Geländer oder Sprossen von einer Sprossenwand. Mit 2 horizontalen und 2 vertikalen Fräsköpfen mit geraden Messern hat man einen Vierseitenhobel für Kantholz. Nimmt man 4 Messer mit Kurven, dann kann man Profile schneiden, also etwa den Rahmen von einem Holzfenster.

-

Kleine CNC-Fräse

-

Große CNC-Fräse

Fräsen sind auch gut automatisierbar. Die Fräsköpfe werden dann von der Computersteuerung bewegt. Eine Vierseitenhobelmaschine kann sich auf Befehl auf eine gewünschte Größe einstellen.

Ein Bearbeitungszentrum kann Fräsköpfe nicht nur rauf und runterfahren, sondern viel mehr. Ein Bearbeitungszentrum für Plattenwerkstoffe hat z.B. Fräsköpfe, die sich in 3 Dimensionen bewegen können. Dann können sie vielleicht noch gekippt werden, in 2 Richtungen, so wie die Kappsäge. Die Platte bleibt auf einem Tisch fest liegen und die Werkzeuge fahren herum. Sie sind wie auf einer beweglichen Brücke montiert. Manche Bearbeitungszentren können automatisch die Werkzeuge wechseln, also z.B. den Fräskopf. Sie können auch Bohr-Werkzeuge oder eine spezielle Kreissäge bewegen und verwenden.[29]

Stationäre Bohrmaschinen

[Bearbeiten]Bohrmaschinen machen meistens runde Löcher. Sie haben einen Bohreinsatz, so dick wie ein Bleistift, den man vorne reintut. Bohreinsätze und Bohrmaschine nennt man beide auch einfach Bohrer, etwas ungenau eigentlich und etwas verwirrend manchmal. Manche Bohrmaschinen können auch längliche Löcher machen, sie sind dann ähnlich wie eine Fräse. Die Bohrmaschine selbst, also die Einheit mit Motor und Bohrer, ist klein. Sie beweget sich, während das Werkstück fix bleibt.

Standbohrmaschine

[Bearbeiten]-

Standbohrmaschine

Man kann auch in der Holzwerkstatt mit einer normalen Standbohrmaschine arbeiten. Die Bohrmaschine selbst ist oben. Sie ist auf einem Gestell montiert, das mit der Hand rauf und runter-bewegt werden kann. Unten ist ein Tisch. Da legt man das Holz drauf, verschiebt es an die richtige Stelle und macht es fest. Man kann sich eine Führungsschiene und Anschläge bauen. Man kann normalerweise die Drehgeschwindigkeit (Drehzahl) ändern.

-

Holzbohrer

-

Schlangenbohrer

-

Kunstbohrer

-

Topfbohrer

-

Versenker

Für Holz verwendet man Bohreinsätze, die eine kleine Spitze vorne haben, wie im ersten kleinen Bild. Die Spitze bohrt sich zuerst ins Holz und hält den Rest des Bohreinsatzes in der Mitte vom Loch. Man kann nicht 'abrutschen'. Man muss auch nicht ankörnern, wie bei Metall. Neben der Spitze sind die Schneideflächen. Sie schneiden das Holz, wenn man den Bohreinsatz nach rechts dreht. Die Spirale dahinter geht fast bis zum anderen Ende des Bohreinsatzes. Sie fördert die weggeschnittenen Holzstückchen (Späne) weg. Sie stören (und verbrennen) sonst.

Für tiefe Löcher nimmt man einen Schlangenbohrer (-Einsatz). Er hat eine tiefe, lange Spirale, die die Sägespäne wegtransportiert. Das funktioniert dann auch bei tiefen Löchern. Für größere Durchmesser nimmt man Forstnerbohrer (-Einsätze) oder Kunstbohrer. Sie haben außen ein ringförmiges Messer für einen sauberen Schnitt. Für noch größere Löcher montiert man Topfbohrer in der Bohrmaschine. Das sind kleine gebogene Sägeblätter auf einem Teller. Noch größere Löcher kann man mit der Stichsäge machen. Alle Löcher kann man auch mit der CNC-Fräse machen. Wenn man keinen Holzbohrer hat, kann man auch einen Metallbohrer nehmen (ohne kleine Spitze vorne).

Will man eine Schraube im Loch verschwinden lassen, muss man das Loch am Rand ein bisschen vergrößern, das heißt versenken. Dann hat der Kopf einer Schraube drin Platz. Das Werkzeug für die Bohrmaschine ist der Versenker. Man kann beim Bohren des Lochs auch gleich Versenken, wenn man einen passenden Versenker direkt auf den Bohrer montiert.[30]

Reihenbohrmaschine

[Bearbeiten]-

Reihenbohrmaschine

-

Reihenbohrer (Rechtslauf)

-

Löcherreihe

Mit der Reihenbohrmaschine kann man mehrere Löcher gleichzeitig bohren. Man wird mit Löcherreihen schneller fertig, also mit mehreren Löchern in einer Reihe.

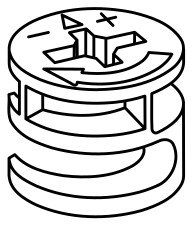

Löcherreihen in einem Küchenkasten haben, wie die Reihenbohrmaschine, einen Abstand von 32mm. Meistens dreht sich jeder 2. Bohrer von der Maschine nach links. Man muss einen Bohrer reintun, der beim Linksdrehen schneidet. Normale Bohreinsätze schneiden wie gesagt nur beim Nach-rechts-dehen.

Langlochbohrmaschine

[Bearbeiten]-

Langlochbohrmaschine

-

Langloch

-

Langlochfräse

Die Langlochbohrmaschine kann runde Löcher bohren und längliche Löcher fräsen. Sie bohrt seitlich in die Platte, also in die Kante= Stirnseite. Das kann man mit einer Standbohrmaschine normalerweise nicht. Der Tisch ist normalerweise fest und die Bohrmaschine selbst kann in 3 Richtungen verstellt werden. Langlöcher werden horizontal gefräst. Der Fräsbohrer für Langlöcher kann auch seitlich schneiden.

Beim Bohren wird zuerst an Anfang und am Ende des Langlochs ein Loch bis zur gewünschten Tiefe gebohrt. Dann wird das Holz dazwischen gefräst, mit horizontalen Bewegungen der Bohrmaschine. Man fräst nicht gleich bis zur vollen Tiefe, sondern immer nur ein bisschen (z.B. 1cm), und dann nocheinmal (wieder 1cm), bis man die gewünschte Tiefe gefräst hat.[31]

Stationäre Schleifmaschinen für Holz

[Bearbeiten]Schleifmaschinen machen die Oberfläche eines Holz-Werkstücks sauber, eben und glatt. So was Ähnliches macht auch ein Hobel. Schleifmaschinen können aber noch feiner arbeiten, sie können auch lackierte Oberflächen schleifen und polieren. Sie sind außerdem weniger kompliziert zu bauen und zu bedienen und sie sind leiser.

Breitbandschleifmaschine

[Bearbeiten]-

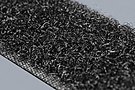

Breitbandschleifmaschine (Rückseite)

Die Breitbandschleifmaschine schaut so ähnlich aus wie ein Dickenhobel und funktioniert auch so ähnlich. Sie schleift die Oberfläche vom Holz glatt, aber nicht mit Messern, wie der Hobel, sondern mit einem Schleifband. Das ist ein Papier oder Stoff auf dem kleine Sandkörner festgeklebt sind. Die Sandkörner sind aber nicht vom Meer sondern sie sind künstlich hergestellt. Das Band ist eigentlich eine Schleife, die von der Maschine im Kreis gedreht wird. Im Bild läuft es über 3 Rollen: 2 unten und eine oben. Alle 3 sind über dem Tisch in dem Kasten drinnen. Man sieht nur ganz unten ein bißchen davon. Auf dem Tisch darunter ist ein Förderband. Dieses und weitere Rollen ziehen das Holz in die Maschine. Dort wird nun das Schleifband in die andere Richtung über das Holz gezogen. Es wird mit Rollen oder Platten gegen das Holz gedrückt. So wird es geschliffen.

Die graue, angemalte Schleifmaschine im Bild oben ist auf einer Seite (links/ vorne) offen. Man kann also das Brett umdrehen und die andere Hälfte schleifen. Die blaue Bandschleifmaschine im anderen Bild ist links und rechts zu, aber dafür ist sie breiter.

Die Bänder der Bandschleifmaschine können grob oder fein sein, es gibt verschiedene Arten (Körnungen).

Kantenschleifmaschine, Langbandschleifmaschine

[Bearbeiten]-

Langbandschleifmaschine

-

Kantenschleifmaschine

-

Bandschleifmaschine für runde Werkstücke

Die gleiche Aufgabe wie die Breitbandschleifmaschine hat die Langbandschleifmaschine. Sie schleift auch die Oberseite (oder Unterseite) eines Bretts oder einer Platte. Ihr Schleifband ist auch über dem Tisch. Es ist aber nur ca 20cm breit, nicht 1m oder so, dafür ist es länger. (Deswegen der Name.) Das Band ist diesmal von 2 Rollen gespannt und es liegt horizontal. Über dem (unteren) Band ist (wieder) eine Platte, die es runter auf das Holz drückt. Die Platte drückt man mit der Hand mit einem Griff runter und bewegt sie langsam von einem Ende des Bandes zum anderen. So wird ein Streifen von dem Brett geschliffen. Der Streifen ist aber nur 20cm breit, daher muss man das Brett weiterschieben und einen neuen Streifen schleifen.

Eine andere Schleifmaschinen für Holz ist die Kantenschleifmaschine. Sie ist der Tischfräse ähnlich. Sie schleift die seitlichen Kanten eines Bretts oder einer Platte. Das kann die Breit- oder Langbandschleifmaschine nicht. Das Holzbrett liegt bei der Kantenschleifmaschine wieder auf einem Tisch, aber das Schleifband ist jetzt senkrecht, an der Seite. Das Brett wird normalerweise mit der Hand daran vorbeigeschoben. Das Band der Kantenschleifmaschine im Bild kann man auch schräg stellen. Man kann mit einer Kurbel ('Augenhöhe' 😜) den Winkel von 90° (also gerade, stehend) sogar bis auf 0° zurückdrehen. Dann liegt das Schleifband horizontal wie ein Förderband an der Kassa.

Manche Schleifmaschinen können auch runde Werkstücke schleifen, z.B. Fässer. Auch die Langbandschleifmaschine kann etwas gebogene Werkstücke schleifen.

Handwerkzeug und Handmaschinen

[Bearbeiten]-

Gechillt

In der Tischlerei wird viel mit Maschinen gearbeitet. Das ist weniger anstrengend, es geht normalerweise schneller, meistens ist es auch genauer. Händische Arbeit, und Anstrengung im Allgemeinen, kann aber auch schön sein. Man braucht den ganzen Körper, Augen, Ohren, Hände usw. Man hat mehr Möglichkeiten, etwas zu bauen, man kann sich dabei was einfallen lassen. Man hat eine Aufgabe und nicht mehrere (an mehreren Maschinen). Und man kann dabei nicht einschlafen. Aber selbst bei der Arbeit mit Maschinen gibt es normalerweise noch Sachen, die man mit Handwerkzeug macht. Das gilt besonders für die Montagearbeit, wenn man auf der Baustelle etwas montiert, aber auch für die Werkstatt. Handwerkzeug ist ohne Motor, Handmaschine ist mit Motor (oder Druckluft-Antrieb).

Messwerkzeuge

[Bearbeiten]Sie messen die Länge oder den Winkel.

Rollmaßband

[Bearbeiten]-

Rollmaßband

-

beweglicher Clip

-

2cm breit

-

2cm breit

Ein Rollmaßband oder Rollmaßstab misst Längen bis 3 oder bis 5 Metern, oder auch mehr. Ein Stahlband (ein Streifen aus Metall) ist auf einer Rolle drauf wie ein Tixoband und zieht sich von selbst wieder zurück. Das Rollmaßband hat vorne einen Winkel-Clip, der sich so verschiebt, dass vorne immer 0 ist. Beim Messen einer Länge (oder Breite) muss man das Maßband gerade halten, oder entlang einer Kante. Wenn man mit 10cm zu messen beginnt, darf man nicht vergessen, nachher minus 10cm zu rechnen. Außerdem darf man beim Messen (und Aufschreiben) natürlich nicht Zentimeter und Millimeter vertauschen.

Messschieber

[Bearbeiten]-

Digitaler Messschieber

-

3 Messmöglichkeiten

-

0,8mm

-

4,6mm

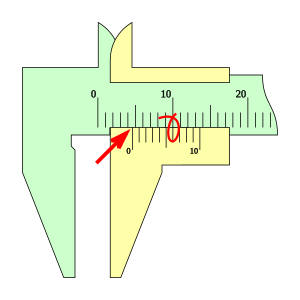

Der Mess-Schieber oder die Schublehre ist ein Werkzeug zum genauen Messen von kleinen Längen. Man kann einen Teil davon hin- und herschieben. Man kann die Breite eines Werkstückes messen (außen), die Breite eines Loches (innen) oder die Tiefe eines Loches (innen). Bei Messschiebern ohne Digitalanzeige sucht man am langen Lineal oben, wo der 0-er Strich vom unteren Lineal liegt (Pfeil). Im Zweifel zählt der kleinere Wert, z.B. 0mm. Dann schaut man, welcher der Striche vom unteren Lineal (von 0 bis 10) am anderen Lineal gerade hochgeht. Das ist die Kommastelle, z.B. ,8mm.

Man braucht einen Messschieber z.B. zum genauen Messen von gehobelten Brettern oder zum Messen von Bohrern oder anderen Maschinenteilen. Man kann auch bequem die Tiefe von Schlitzen und eben von Bohrlöchern im Holz messen. Genaue (=präzise) Messwerkzeuge sollte man nicht runterschmeißen. Man legt sie auch nicht mit Feilen und Bohrmaschinen in eine Lade sondern getrennt.

Anschlagwinkel, Schmiege

[Bearbeiten]-

Anschlagwinkel

-

Schmiege

-

Elektronischer Winkelmesser

Einen Anschlagwinkel braucht man, um einen rechten Winkel (90°) anzuzeichnen oder zu kontrollieren. Es gibt ihn auch in flach (ohne Anschlag), mit Lineal und in verschiedenen Größen.