Holzverarbeitung für zwischendurch: Tischlerei: Stationäre Maschinen

Stationäre Maschinen sind schwere, fest angeschraubte Maschinen. In einer Tischlerwerkstatt kann man die folgenden Maschinen finden:

- Sägen

- Hobelmaschinen

- Fräsen und Bohrmaschinen

- eine Presse, eine Lackiermaschine, eine Kaffeemaschine und so weiter

Stationäre Sägemaschinen

[Bearbeiten]-

Kreissägeblatt

-

Bandsägeblatt

-

Stichsägeblatt

-

Sägespäne

Sägen funktionieren, indem sie viele kleine Späne vom Holz wegnehmen. So wird Holz getrennt, es werden Späne weggenommen. Deswegen nennt man das eine spanabhebende Bearbeitung. Man kann Holz nicht mit der Schere oder sowas schneiden, schon gar nicht schmelzen, also bleibt das spanende Verfahren zum Trennen.

Jede Holzwerkstatt hat eine elektrische Säge. Die meisten elektrischen Sägen haben ein Kreissägeblatt. Damit kann man gerade Schnitte machen. Das Kreissägeblatt ist eine runde Metallplatte mit Spitzen am Rand. Es wird von einem Motor gedreht. Es gibt aber auch Sägen mit einem Band oder einer Kette, die sich im Kreis bewegt (z.B. Bandsägen) oder Sägen mit hin- und herlaufendem Sägeblatt (z.B. Stichsägen). Mit beiden kann man auch gewisse Kurven schneiden.

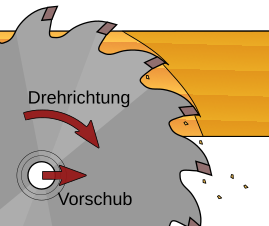

Die Spitzen vom Kreissägeblatt sind meistens aus einem anderen Material als das Blatt, z.B. aus Hartmetall. Sie heißen eigentlich Zähne und schneiden bei jeder Umdrehung ein wenig vom Holz weg, nämlich die Späne. Die Bewegung besteht aus 2 Teilen, die gleichzeitig ablaufen. Erstens dreht sich das Sägeblatt, und zweitens bewegt sich die Säge durch das Holz (oder das Holz durch die Säge, egal). Die zweite Bewegung ist der Vorschub.

Wenn sich das Sägeblatt zu schnell dreht, kann das Holz 'verbrennen', es wird schwarz und stinkt. Wenn es sich zu schnell nach vor – durch das Holz – bewegt, ist das Blatt nicht stark genug und verbiegt sich ein bisschen. Auch nicht gut. Beide Geschwindigkeiten müssen zum Holz und zueinander passen. Bei Vorschub mit der Hand spürt man den Widerstand beim Sägen und merkt leicht, wenn etwas nicht stimmt. Bei automatischem Vorschub kann man das Sägeblatt hören und vielleicht auch beobachten. Man kann schwarzen Schnittflächen sehen und den ungenauen Schnitt messen.

Das Holz kann auch 'verbrennen', wenn das Sägeblatt nicht mehr scharf genug ist. Man merkt das besonders bei hartem Holz. Auch hier ist der Widerstand beim händischen Sägen größer. Die Hartmetallspitzen halten aber normalerweise lange (sie sind lange scharf), und man kann sie schleifen.

-

Sägeblatt von vorn

-

Sägeblatt und verdrehtes Holz von oben

Das Kreissägeblatt soll selbst nicht das Holz berühren, nur die Zähne. Das Holz würde dann nämlich wieder ‚verbrennen‘ oder das Sägeblatt würde stecken bleiben. Blöd. Damit das nicht passiert, sind die Zähne breiter. Sie sägen einen breiteren Schnitt, damit das Sägeblatt locker durchpasst. Der Abstand hilft auch, damit die Sägespäne leichter herauskommen.

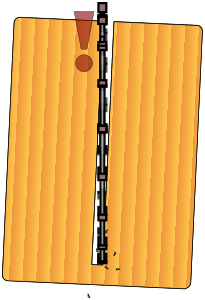

Beim Sägen sollen – genauer gesagt – auch nicht alle Zähne das Holz berühren, sondern im Prinzip nur die Zähne vorne. Das sind die, die das Holz schneiden. Dreht man das Holz, so dass es nicht mehr gerade durch die Säge läuft, kann der hintere Teil des Sägeblatts das Holz erfassen. Der hintere Teil bewegt sich aber in die andere Richtung als der vordere Teil, also etwa hinauf statt hinunter. Das ist blöd. Das Holz kann dann durch die Luft fliegen. Wie gesagt, eine Kreissäge kann keine Kurven sägen. Damit nichts durch die Luft fliegt, muss das Holz vor allem gerade durch laufen. Verschiedene Maschinen haben verschiedene Sicherheitslösungen für dieses Problem.

Formatkreissäge

[Bearbeiten]-

Formatkreissäge

Eine typische stationäre Kreissäge in einer Tischlerei ist die Formatkreissäge. Sie hat einen beweglichen Tisch, auf den man eine Platte oder Bretter drauflegen kann. Man drückt die Platte gegen den Winkelanschlag, damit sie gerade liegt. Dort ist auch ein Massband angemacht. Damit kann man die Platte im richtigen Abstand zum Sägeblatt hinlegen. Die Maschine muss eingestellt werden, z.B. die Drehgeschwindigkeit (=Drehzahl), z.B. 3000 min−1 (=3000 Umdrehungen pro Minute). Die Winkel müssen eingestellt sein (siehe unten). Die Absaugung muss eingeschaltet sein. Wenn die Formatkreissäge läuft, schiebt man die Platte langsam nach vor. Man braucht nur ganz leicht drücken. Die Platte wird dabei abgeschnitten.

-

45° Horizontalwinkel

-

45° Neigungswinkel

-

Gehrung

Der Horizontal-Winkelanschlag ist auf dem Schiebetisch. Das ist eine Aluleiste. Sie steht normalerweise quer zum Sägeblatt, in einem Winkel von 90°. Man verwendet sie, wenn man einen rechten Winkel schneiden will. Auf der anderen Seite des Sägeblatts ist der Parallelanschlag. Das ist auch eine Aluschiene, die parallel zum Sägeblatt ist. Man verwendet sie, wenn man parallel zu einer Kante schneiden will, besonders, wenn man schmale Streifen oder Bretter schneiden will. Wenn man viele gleich lange Bretter schneiden will, kann man entweder den Parallelanschlag verstellen, oder auf dem Winkelanschlag ein Maß fix einstellen.

Der Horizontalwinkelanschlag auf dem Schiebetisch kann auch verstellt werden, um andere Winkel als immer nur 90° zu schneiden. Man kann etwa Ecken mit 60° schneiden und eine dreieckige Platte machen. Die Formatkreissäge hat eine weitere Winkeleinstellung. Man kann nämlich auch die Neigung des Sägeblatts einstellen. Der Neigungswinkel ist quasi der Vertikalwinkel. Ein Brett mit Neigungswinkel 90° ist oben und unten gleich lang, ein Brett mit Neigungswinkel 45°, wie im mittleren Bild, nicht. Eine weitere Einstellung ist die Höhe des Sägeblatts (z.B. 10cm oder 5mm).

-

Spaltkeil (schwarz), Schutzhaube

Die Formatkreissäge hat, wie viele Kreissägen, ein Metallblatt hinter dem Sägeblatt, das ist der Spaltkeil. Wenn man Holz schneidet, ist er im Spalt des Schnittes. Natürlich muss der Spaltkeil dünner als der Spalt sein, sonst bleibt man ja stecken. Der Sinn der Sache ist, dass das Holz nicht so leicht in den hinteren Teil des Sägeblattes kommt und mitgerissen wird, wenn man das Holz am Tisch irgendwie drehen würde. Oben über dem Sägeblatt ist eine Haube (in der Werkstatt mit Absaugung wie im großen Bild oben). Man kann nicht so leicht ins Sägeblatt greifen und das Holz kann nicht so leicht durch die Luft fliegen (nur bis zur Haube (auf der Maschine)).

Die Formatkreissäge kann also gut rechteckige Platten und Bretter zuschneiden. Sie kann manchmal auch andere horizontale Winkel an den Plattenrändern schneiden, z.B. eine dreieckige Platte mit 60° Ecken. Dazu muss der Winkelanschlag verändert werden. Sie kann auch eine Gehrung schneiden, z.B. mit einem 45° Schnittwinkel. Dazu muss der Neigungswinkel verstellt werden (mit einem Rad im großen Bild oben).

Plattenaufteilsäge

[Bearbeiten]-

Plattenaufteilsäge

Eine automatisiertere Formatkreissäge ist die Plattenaufteilsäge. Sie bewegt die Platte selbst (oder was man halt schneiden möchte). Dazu hat sie mehrere Greifer, die die Platte am hinteren Rand festhalten und vor- und zurückziehen können. Die Säge ist unter dem Tisch und bewegt sich hin- und her (und rauf und runter).

Die Platte muss also zuerst eingelegt werden. Macht man das mit der Hand, müssen die Greifer in der Nähe sein (man kann sie auf der Steuerung vor und zurückfahren), dann muss die Platte an den Queranschlag gedrückt werden (damit sie gerade liegt), und bis zu den Greifern nach hinten geschoben werden. An der Steuerung muss man nun die Maße eingeben. Spätestens dann muss man die Greifer schließen und Start drücken (und ein bisschen zurück gehen). Die Maschine zieht die Platte auf den Anfang, schneidet ein kleines Stück weg, zieht die Platte zum gewünschten Maß, und schneidet sie durch. Beim Sägen geht eine Haube auf der ganzen Länge herunter und drückt die Platte fest. Man sieht das Sägeblatt fast nicht und kann auch nicht unabsichtlich hineingreifen.

Die Platte ist nun auf 2 parallelen Seiten geschnitten. Was fehlt, sind die anderen 2 Seiten, wenn man eine rechteckige Platte haben will. Die Querseiten werden wie die Längsseiten geschnitten. Die halb-geschnittene Platte muss nur um 90° gedreht werden, die neuen Maße werden eingegeben, (das Restholz wird entfernt) und los geht’s.

Die Platte kann mit der Hand eingelegt werden oder mit einer anderen Maschine. Das automatische Einlegen (die automatische Beschickung) ist praktisch, wenn man viele Platten sägen muss. Auf dem Steuerungscomputer kann man die Länge und Breite eingeben, oder die Daten kommen von der CAD-Planung. Dann muss man sie laden. Neben den Maßen muss auf der Steuerung auch die Drehzahl (z.B. 3000 min–1) und der Vorschub eingegeben werden. Der Vorschub ist, wie schnell die Säge durch das Holz fährt (z.B. 100 mm/s).

Für einen schönen Schnitt haben manche Sägemaschinen einen Vorritzer. Das ist ein kleines Kreissägeblatt, das vor dem richtigen Sägeblatt läuft und nur die Oberfläche der Platte einschneidet. Dieses Sägeblatt läuft in die umgekehrte Richtung. So reißt die Oberfläche dann beim Sägen nicht aus. Der Schnitt wird sauberer. Man muss auch die Geschwindigkeit des Vorritzers einstellen.

-

Luftkissen beim Air-Hockey

Eine Plattensäge kann mehrere Platten übereinander sägen. Wenn es genug Greifer gibt, kann man auch mehrere Platten nebeneinander sägen. Der Tisch vor der Plattensäge ist mit Luftkissendüsen ausgestattet. Eine Platte schwebt fast darauf. Auch eine Plattensäge braucht natürlich eine Absaugung, und Druckluft für die Greifer.

Bandsäge

[Bearbeiten]-

Bandsäge

-

Bandsäge

-

Bandsägeblatt

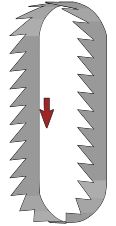

Eine Bandsäge hat ein ringförmiges Sägeblatt. Es ist an einer Stelle geschweißt oder gelötet.[1] Dieses Sägeblatt läuft über 2 große Rollen, die sich drehen. Eine Rolle ist oben und die andere ist unten. Dort, wo nun das Sägeblatt von oben runterkommt, ist ein Tisch, auf dem man sägen kann. Die untere Rolle ist normalerweise vom Motor angetrieben. Mit der oberen Rolle kann man das Sägeblatt locker machen und spannen, z.B. wenn man es tauschen will.

Beim Arbeiten mit der Bandsäge zeichnet man erst einen Strich auf das Holz. Das kann auch eine Kurve sein (wenn sie nicht zu eng ist). Dann legt man das Brett auf den Sägetisch und führt es mit der Hand langsam durch die Säge durch. Die Bandsäge kann kein Loch in eine Platte sägen oder von einem Loch starten. Das kann z.B. eine Stichsäge. Die Bandsäge bleibt fix und das Werkstück bewegt sich, wie bei der Formatkreissäge. Das Bandsägeblatt ist nur klarerweise biegsamer als das Kreissägeblatt der Formatkreissäge. Bei der Bandsäge muss es ja um die Rollen herum. Deswegen muss beim Schneiden auch immer geschaut werden, ob der Schnitt noch auf der Linie ist. Wenn’s in die falsche Richtung geht, muss man’s korrigieren. Dann muss man das Holz etwas drehen. Deshalb hat die Bandsäge auch keinen Parallelanschlag. Und deshalb wird die Bandsäge in der Holzbearbeitung auch nicht automatisiert.

Kappsäge

[Bearbeiten]-

Stationäre Kapp-Zugsäge

Die Kappsäge ist eine Kreissäge für lange schmale Holzstücke, z.B. für Kantholz oder Bretter. Das Sägeblatt mit Motor ist auf einem beweglichen Arm montiert. Beim Sägen drückt man es herunter. Die Säge bewegt sich also, das Holz nicht. Kappsägen haben oft auch eine Schiene, sodass man die Säge nicht nur herunterdrücken kann, sondern auch zurückziehen und vorschieben (gelbe Pfeile im Bild). Diese Sägen heißen Kapp-Zugsägen, man kann sie zurückziehen. Stationäre Kappsägen können auch klein sein. Sie können tragbare Kappsägen sein, die auf einem Tisch montiert sind.

Zum Schneiden zeichnet man einen Strich mit dem richtigen Maß auf das Holz und legt es in die Säge. Man kann es mit den eingebauten Klemmen festmachen oder mit der Hand festhalten. Man kontrolliert spätestens jetzt die Winkel auf der Säge (siehe unten). Dann kann man zur Probe einen winzigen Schnitt in der Nähe vom Strich machen. Man sieht sofort, ob das Holz richtig liegt. Dann zieht man die Säge zurück, drückt sie runter und schiebt sie langsam wieder nach vor durch das Holz.

-

flache Ecke

-

hohe Ecke

-

Neigung

Das Sägeblatt mit dem Motor und mit dem Mittelteil des Sägetisches kann normalerweise horizontal gedreht werden. Damit kann man Bretter schief abschneiden, z.B. mit 45° Horizontalwinkel. Dann kann man einen flachen Rahmen bauen, z.B. einen Bilderrahmen. Wenn man einen hohen Rahmen bauen will, z.B. für eine Lade, muss man die Bretter anders schief abschneiden, z.B. mit 45° Neigungswinkel. Viele Kappsägen lassen sich dazu vertikal drehen. Kann die Säge das nicht, kann man das Brett aufstellen und horizontal-schief schneiden. Das geht aber nur für schmale Bretter oder Kanthölzer, weil das Holz sonst nicht unter die Säge passt.

-

Untertisch-Kappsägemaschine ohne automatischen Vorschub

Die automatisierte Version der Kappsäge fixiert das Holz und sägt automatisch. Die Kreissäge ist unter dem Tisch und hebt sich beim Sägen, wie bei der Plattenaufteilsäge. Auch der Vorschub kann automatisch gehen, ohne Abmessen. Die noch automatisiertere Version nimmt auf Astlöcher Rücksicht. Ein Holz, das ein Astloch oder eine andere Fehlstelle hat, wird so geschnitten, dass das Astloch als Reststück auf den Mist kommt. [2] Solche Maschinen sind aber schon industrielle Anlagen und stehen nicht in einer Werkstatt. Die Produkte, die sie erzeugen, aber sehr wohl, z.B. eine Dreischichtplatte.

Eine Kappsäge kann also längliches Holz mit einer maximalen Breite von z.B. 30cm abschneiden. Sie kann gerade oder schiefe Schnitte machen, aber keine Kurven. Die schiefen Schnitte können normalerweise -45° bis 45° sein. Manche Maschinen können in 2 Dimensionen schief schneiden.

Stationäre Hobelmaschinen

[Bearbeiten]Hobelmaschinen machen rauhe Oberflächen glatt und unebene Oberflächen gerade. Dazu haben sie eine Messerwelle, die ist wie eine Pringles-Rolle. Sie dreht sich und schneidet dabei mit niedrigen Messern etwas vom Holz weg. Die Messerwellen von stationären Hobelmaschinen bleiben an einer Stelle und das Werkstück bewegt sich durch die Maschine.

Abrichthobelmaschine

[Bearbeiten]-

Abrichthobel

-

Ein gebogenes Brett wird gerade

Ein rohes Brett ist manchmal schief und es hat eine rauhe Oberfläche. Die Abrichthobelmaschine macht es auf einer Seite gerade und glatt.

Die Maschine sieht aus wie ein Tisch. In der Mitte ist eine horizontale Walze, die sich dreht. Sie ist halb im Tisch eingebaut, nur ein Stückchen schaut heraus. Auf der Walze sind die Messer. Sie heißt Messerwelle. Die Messer drehen sich mit. Das Holz wird dann über die Messerwelle drübergeschoben, entweder mit der Hand oder mit einem Vorschubgerät. Die Messer schneiden (hobeln) das unterste Stück weg. Die eingestellte Höhe des Einlauftisches bestimmt, wie viel weggeschnitten wird. Der Auslauftisch auf der anderen Seite der Messerwelle ist so hoch eingestellt wie die Messerwelle (an der obersten Stelle). Der Abrichthobel hat eine Arbeitsrichtung. Das heißt, dass das Brett nur in eine Richtung durchlaufen darf. Das Brett kommt meistens dort rein, wo die Schalter sind, das ist meistens rechts. Das Holz wird mit der rechten Hand über die Messerwelle drüber geschoben, bei manuellem Vorschub.

So hobelt man die Unterseite eines Bretts glatt. Man kann auch mehrere Male drüber hobeln und auch vom anderen Brettende beginnen. Wenn man fertig ist, kann man das Brett um 90° drehen und die schmale Seite auch gerade hobeln. Dazu drückt man das Brett nicht nur nach unten sondern auch an den seitlichen Anschlag. Der zeigt genau nach oben, mit 90° zum Tisch. So hat auch die neu gehobelte Seitenfläche einen Winkel von 90° zur Unterseite. Für die dritte und die vierte Seite muss man das Brett beim Schneiden auf der Gegenseite halten (führen), sonst wird's ungenau. Das macht man mit der Dickenhobelmaschine (dritte Seite) und z.B. mit der Kreissäge (vierte Seite).

Die Abrichthobelmaschine hat Abdeckungen, damit man nicht mit den Fingern in die Messer kommt. Zweitens muss man wissen, dass das Brett zurückfliegen könnte. Wie bei der Kreissäge arbeiten die Messer nämlich in eine Richtung und das Brett bewegt sich in die andere Richtung (Gegenlauf). Deshalb kann es sein, wie bei der Kreissäge, dass das Brett von den Messern zurückgeworfen wird. Man muss es also fest halten, oder mit dem Vorschubmotor arbeiten. Dieser dreht 3 Gummiwalzen, die von oben auf das Brett drücken und es weiterbewegen. Hobelmaschinen sind sehr laut. Man braucht also, drittens, einen Ohrenschutz.

Falls die Bretter genügend gerade sind und nur eine rauhe Oberfläche haben, kann man sie auch in einer Dickenhobelmaschine hobeln, auch die Unterseite. Falls man gehobelte Bretter verwendet oder weiterbearbeitete Holzwerkstoffe wie Leimholz oder Sperrholz, dann braucht man sie auch nicht auf der Abrichtmaschine hobeln. Die Abrichte ist auch nicht sehr breit, also für große Platten ist sie sowieso nicht geeignet.

Dickenhobel

[Bearbeiten]-

Dickenhobel

-

Dickenhobel von innen

Der Dickenhobel hobelt nun die Oberseite von einem Brett oder von einer (schmalen) Platte. Er macht das Brett glatt und überall gleich dick.

Der Dickenhobel ist eine Maschine mit einem großen eckigen Loch. Da kommt das Holz rein. Oben in diesem Loch ist die Messerwelle, über dem Brett. Der Dickenhobel hat einen automatischen Vorschub, der das Holz transportiert. Das sind 2 Rollen, eine vor und eine hinter der Messerwelle. Der Dickenhobel hat nur einen Tisch. Der ist unten in dem Loch. Der Tisch ist vorne und hinten gleich hoch. Darauf liegt die glattgehobelte Unterseite des Bretts. Der Dickenhobel hat, wie der Abrichthobel, eine Arbeitsrichtung. Dort, wo die Schalter sind ist meistens vorne. Da kommt das Brett hinein.

Man kann entweder die Tischhöhe einstellen (gelber Pfeil in der Zeichnung) oder man kann die Höhe der Messerwelle und des Vorschubs einstellen. So wird das Brett dicker oder dünner, die Einstellung ist die Schnitthöhe. Sie kann mit einer Handkurbel oder mit einem Stellmotor verändert werden. Vom Vorschub kann man manchmal die Geschwindigkeit und den Druck der Walzen einstellen. Die Walzen, die das Brett durchschieben bzw. durchziehen, sollen nicht rutschen. Man kann auch manchmal die Drehzahl der Messerwelle einstellen.

-

Druckluftpistole

Auch der Dickenhobel ist laut. Man braucht Ohrstöpsel. Man kann die Maschine einstellen, ohne den Motor abschalten zu müssen. Sie muss aber leer sein. Es darf also kein Holz in der Maschine sein.[3] Man darf natürlich auch nicht hineingreifen. Sägespäne und Reste bläst man mit Druckluft weg. Dazu gibt es eine Druckluftpistole. Der Dickenhobel hat normalerweise eine Sicherung gegen zurückfliegende Bretter. (Und er ist nicht so offen wie eine Abrichtmaschine oder eine Kreissäge).

Manche Maschinen sind eine Kombination von Abrichthobel und Dickenhobel. Sie sind aber nicht beides gleichzeitig, sondern man kann sie umbauen. Man verwendet sie als Abrichte, dann klappt man Tische und Hebel um, dann ist sie ein Dickenhobel.

Zweiseitenhobelmaschine

[Bearbeiten]-

Zweiseitenhobel von innen

Eine andere Kombination von Abrichthobel und Dickenhobel ist eine Maschine, die beides gleichzeitig macht. Sie schaut ähnlich aus wie ein Dickenhobel, nur länger. Sie ist stärker automatisiert, also sie kann mit weniger menschlicher Betreuung arbeiten. Die Zweiseitenhobelmaschine hat zwei Messerköpfe, einen unter dem Brett zum Abrichten und einen über dem Brett zum Dickenhobeln. Sie hat natürlich einen automatischen Vorschub, also sie transportiert das Brett selbstständig mit Rollen durch die Maschine, wie der Dickenhobel.

Die vorderen Rollen der Zweiseitenhobelmaschine drücken das Brett allerdings relativ fest runter, egal, ob es gebogen ist oder nicht. Auf dem Abrichthobel kann eine TischlerIn individueller hobeln. Sie kann die unteren Stellen eines gebogenen Bretts (z.B. vorne und hinten) so lange weghobeln, bis das Brett unten glatt ist. Sie biegt das Brett dabei nicht gerade. Sie kontrolliert immer wieder, wie weit sie schon ist. Handwerk kann die Arbeit individuell an Holz und Kundenwünsche anpassen, eine Maschine braucht Material, das immer gleich ist (in gewissen Grenzen). Beide, eine TischlerIn und eine Hobelanlage, können aber vorher Hölzer weggeben, die zu stark verbogen sind. Es gibt auch Zweiseitenhobelmaschinen, die vorne keine Rollen haben sondern eine Kette. Die drückt gleichmäßiger drauf.[4]

Vierseitenhobelmaschine

[Bearbeiten]-

Vierseitenhobel

-

Vierseitenhobel von innen

Die Vierseitenhobelmaschine ist schon einer Fräse sehr ähnlich. Sie hat aber nur gerade Messer. Sie macht also meistens Kanthölzer mit 4 geraden Seiten, mit quadratischem oder rechteckigem Querschnitt.

Stationäre Fräsmaschinen

[Bearbeiten]Fräsmaschinen haben auch Messerwellen (wie Pringles-Rollen). Die Wellen sind aber kürzer als bei den Hobelmaschinen und die Messer sind nicht gerade sondern sie haben irgendwelche Ecken und Kurven. So kann man Streifen und Rillen (=Profile) ins Holz schneiden (=fräsen). Die Fräswerkzeuge mit den Messern können sich um das Holz-Werkstück herum bewegen oder das Holz bewegt sich um die Fräsköpfe herum. Beides ist möglich.

Tischfräse

[Bearbeiten]-

Fräskopf

-

Fräskopf

-

Fräskopf

-

Fräskopf tiefenverstellbar

-

Anschlag tiefenverstellbar

Die Tischfräse hat in der Mitte eine Messerwelle, die sich dreht. Sie steht senkrecht. Sie schneidet Muster in die seitliche Kante von einem Holz. Der Fräskopf (die Messerwelle) sieht so ähnlich aus wie die Messerwelle von einer Hobelmaschine, nur viel kürzer. Außerdem ist das Messer nicht glatt sondern normalerweise kurvig. Eine Fräse kann damit nicht nur glatte sondern z.B. auch runde Werkstücke machen. Das Holz kriegt die umgekehrte Form vom Messer, z.B. eine ▙-Form bei einem ▜-Messer.[5]

Der Fräskopf kann rauf und runterfahren. Das ist die Höheneinstellung. Der Anschlag kann nach vor oder zurück bewegt werden. Das ist die Tiefeneinstellung. Die Frästiefe ist, wie weit der Fräskopf nach vorne herausschaut. Die Fräshöhe ist, wie weit der Fräskopf nach oben aus dem Tisch herausschaut. Manche Maschinen können den Fräskopf in 2 Richtungen verstellen (Tiefe und Höhe). Bei der Hofmann-Fräse im Bild oben kann man den Fräskopf nur in der Höhe verstellen. Die Frästiefe verstellt man mit dem Anschlag (Aluleiste, gelber Pfeil). Dieser verstellt (positioniert) dann das Holz.

Beim Arbeiten mit der Fräse wird das Werkstück durchgeschoben, normalerweise von rechts nach links. Wie an der Abrichtmaschine wird es auf den Tisch und gegen den Anschlag gedrückt. Es kann mit der Hand oder mit einem Motor transportiert werden. Der Motor treibt 3 Rollen an. Zusammen ist das dann das Vorschubgerät, ein (halb-)automatischer Vorschub. Dieses Vorschubgerät ist erst beweglich und muss über dem Holz festgemacht werden. Die 3 Rollen drücken dann auf das Holz und schieben oder ziehen es weiter. Händisch benutzt man vor allem die rechte Hand, um das Holz durchzuschieben. Um nicht mit den Fingern in die Messer zu kommen, gibt es mehrere Einrichtungen und Vorschriften.

Die Schutzeinrichtungen und Vorschriften verhindern, dass man in die Fräse kommt und dass das Holz zurückfliegt.

- Es wird so viel abgedeckt wie möglich. Es soll nur der Bereich um das Holz frei bleiben, wo man fräsen möchte. Es können Deckel von oben heruntergeklappt werden wie im Bild oben, oder es werden Deckel am Anschlag oder am Tisch angeschraubt. Die Deckel-Teile helfen normalerweise auch gleich dabei, dass das Werkstück runtergedrückt wird, dort wo geschnitten wird. So muss man nicht mit den Fingern vorne draufdrücken. Schiebt man das Holz mit der Hand durch, darf man bei einem dünnen Holz am Schluss nicht mehr hinten schieben, sondern man muss von vorne ziehen. Man kann auch ein weiteres Holz hinterher schieben.

- Wenn das Werkstück mit der Hand geschoben (oder gezogen) wird, dürfen nur Fräsköpfe mit kurzen Messern verwendet werden. Wenn man das Holz zu schnell oder zu plötzlich vorschiebt, schlagen sie das Holz nicht so arg zurück.

| min-1 mm∅ |

4000 | 6000 | 8000 | 10000 | 12000 |

|---|---|---|---|---|---|

| 250 | 188 ✔ | 283 | 377 | 471 | 565 |

| 200 | 151 ✔ | 226 ✔ | 302 | 377 | 452 |

| 150 | 113 | 170 ✔ | 226 ✔ | 283 | 339 |

| 100 | 75 | 113 | 151 ✔ | 188 ✔ | 226 ✔ |

| 60 | 45 | 68 | 90 | 113 | 136 ✔ |

Durchmesser und Drehzahlen[6]. Für eine 10cm-Fräse

ist z.B. 8000-12000min-1 ok (✔, ≈200km/h außen).

- Dritte Schutz- oder Bedienungsvorschrift ist: Man muss die richtige Drehgeschwindigkeit wählen. Zu langsam ist schlecht, weil das Messer das Holz zurückstoßen könnte. Wenn man das Messer so tak-tak-tak-tak schlagen hört, wäre es zu langsam. Wenn es super laut ist und das Holz schon zu rauchen anfängt, ist es zu schnell. Die Dreh-Geschwindigkeit für ein großes Messer ist langsamer als für ein kleines. Es kommt auf die (lineare) Geschwindigkeit der Messerspitze an (z.B. 188km/h). Die richtige Geschwindigkeit steht auch auf dem Messer. Da steht auch, ob es für manuellen oder automatischen Vorschub geeignet ist.

Andere Fräsen, CNC-Bearbeitungszentrum

[Bearbeiten]-

Schwalbenschwanzverbindung

-

Kantholz

-

Fensterprofil

-

Blockhausprofil

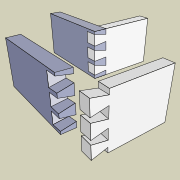

Fräsen sind vielseitig. Man kann viele verschiedene Sachen damit machen. Man kann z.B. spezielle Fräsen für Schwalbenschwanzverbindungen bauen. Die hat dann z.B. 2 Fräsköpfe, die in 2 Dimensionen Schlangenlinien fahren. Man kann 2 Fräsköpfe gegenüber einbauen, dann kann man runde Sachen fräsen, z.B. ein Geländer oder Sprossen von einer Sprossenwand. Mit 2 horizontalen und 2 vertikalen Fräsköpfen mit geraden Messern hat man einen Vierseitenhobel für Kantholz. Nimmt man 4 Messer mit Kurven, dann kann man Profile schneiden, also etwa den Rahmen von einem Holzfenster.

-

Kleine CNC-Fräse

-

Große CNC-Fräse

Fräsen sind auch gut automatisierbar. Die Fräsköpfe werden dann von der Computersteuerung bewegt. Eine Vierseitenhobelmaschine kann sich auf Befehl auf eine gewünschte Größe einstellen.

Ein Bearbeitungszentrum kann Fräsköpfe nicht nur rauf und runterfahren, sondern viel mehr. Ein Bearbeitungszentrum für Plattenwerkstoffe hat z.B. Fräsköpfe, die sich in 3 Dimensionen bewegen können. Dann können sie vielleicht noch gekippt werden, in 2 Richtungen, so wie die Kappsäge. Die Platte bleibt auf einem Tisch fest liegen und die Werkzeuge fahren herum. Sie sind wie auf einer beweglichen Brücke montiert. Manche Bearbeitungszentren können automatisch die Werkzeuge wechseln, also z.B. den Fräskopf. Sie können auch Bohr-Werkzeuge oder eine spezielle Kreissäge bewegen und verwenden.[7]

Stationäre Bohrmaschinen

[Bearbeiten]Bohrmaschinen machen meistens runde Löcher. Sie haben einen Bohreinsatz, so dick wie ein Bleistift, den man vorne reintut. Bohreinsätze und Bohrmaschine nennt man beide auch einfach Bohrer, etwas ungenau eigentlich und etwas verwirrend manchmal. Manche Bohrmaschinen können auch längliche Löcher machen, sie sind dann ähnlich wie eine Fräse. Die Bohrmaschine selbst, also die Einheit mit Motor und Bohrer, ist klein. Sie beweget sich, während das Werkstück fix bleibt.

Standbohrmaschine

[Bearbeiten]-

Standbohrmaschine

Man kann auch in der Holzwerkstatt mit einer normalen Standbohrmaschine arbeiten. Die Bohrmaschine selbst ist oben. Sie ist auf einem Gestell montiert, das mit der Hand rauf und runter-bewegt werden kann. Unten ist ein Tisch. Da legt man das Holz drauf, verschiebt es an die richtige Stelle und macht es fest. Man kann sich eine Führungsschiene und Anschläge bauen. Man kann normalerweise die Drehgeschwindigkeit (Drehzahl) ändern.

-

Holzbohrer

-

Schlangenbohrer

-

Kunstbohrer

-

Topfbohrer

-

Versenker

Für Holz verwendet man Bohreinsätze, die eine kleine Spitze vorne haben, wie im ersten kleinen Bild. Die Spitze bohrt sich zuerst ins Holz und hält den Rest des Bohreinsatzes in der Mitte vom Loch. Man kann nicht 'abrutschen'. Man muss auch nicht ankörnern, wie bei Metall. Neben der Spitze sind die Schneideflächen. Sie schneiden das Holz, wenn man den Bohreinsatz nach rechts dreht. Die Spirale dahinter geht fast bis zum anderen Ende des Bohreinsatzes. Sie fördert die weggeschnittenen Holzstückchen (Späne) weg. Sie stören (und verbrennen) sonst.

Für tiefe Löcher nimmt man einen Schlangenbohrer (-Einsatz). Er hat eine tiefe, lange Spirale, die die Sägespäne wegtransportiert. Das funktioniert dann auch bei tiefen Löchern. Für größere Durchmesser nimmt man Forstnerbohrer (-Einsätze) oder Kunstbohrer. Sie haben außen ein ringförmiges Messer für einen sauberen Schnitt. Für noch größere Löcher montiert man Topfbohrer in der Bohrmaschine. Das sind kleine gebogene Sägeblätter auf einem Teller. Noch größere Löcher kann man mit der Stichsäge machen. Alle Löcher kann man auch mit der CNC-Fräse machen. Wenn man keinen Holzbohrer hat, kann man auch einen Metallbohrer nehmen (ohne kleine Spitze vorne).

Will man eine Schraube im Loch verschwinden lassen, muss man das Loch am Rand ein bisschen vergrößern, das heißt versenken. Dann hat der Kopf einer Schraube drin Platz. Das Werkzeug für die Bohrmaschine ist der Versenker. Man kann beim Bohren des Lochs auch gleich Versenken, wenn man einen passenden Versenker direkt auf den Bohrer montiert.[8]

Reihenbohrmaschine

[Bearbeiten]-

Reihenbohrmaschine

-

Reihenbohrer (Rechtslauf)

-

Löcherreihe

Mit der Reihenbohrmaschine kann man mehrere Löcher gleichzeitig bohren. Man wird mit Löcherreihen schneller fertig, also mit mehreren Löchern in einer Reihe.

Löcherreihen in einem Küchenkasten haben, wie die Reihenbohrmaschine, einen Abstand von 32mm. Meistens dreht sich jeder 2. Bohrer von der Maschine nach links. Man muss einen Bohrer reintun, der beim Linksdrehen schneidet. Normale Bohreinsätze schneiden wie gesagt nur beim Nach-rechts-dehen.

Langlochbohrmaschine

[Bearbeiten]-

Langlochbohrmaschine

-

Langloch

-

Langlochfräse

Die Langlochbohrmaschine kann runde Löcher bohren und längliche Löcher fräsen. Sie bohrt seitlich in die Platte, also in die Kante= Stirnseite. Das kann man mit einer Standbohrmaschine normalerweise nicht. Der Tisch ist normalerweise fest und die Bohrmaschine selbst kann in 3 Richtungen verstellt werden. Langlöcher werden horizontal gefräst. Der Fräsbohrer für Langlöcher kann auch seitlich schneiden.

Beim Bohren wird zuerst an Anfang und am Ende des Langlochs ein Loch bis zur gewünschten Tiefe gebohrt. Dann wird das Holz dazwischen gefräst, mit horizontalen Bewegungen der Bohrmaschine. Man fräst nicht gleich bis zur vollen Tiefe, sondern immer nur ein bisschen (z.B. 1cm), und dann nocheinmal (wieder 1cm), bis man die gewünschte Tiefe gefräst hat.[9]

Stationäre Schleifmaschinen für Holz

[Bearbeiten]Schleifmaschinen machen die Oberfläche eines Holz-Werkstücks sauber, eben und glatt. So was Ähnliches macht auch ein Hobel. Schleifmaschinen können aber noch feiner arbeiten, sie können auch lackierte Oberflächen schleifen und polieren. Sie sind außerdem weniger kompliziert zu bauen und zu bedienen und sie sind leiser.

Breitbandschleifmaschine

[Bearbeiten]-

Breitbandschleifmaschine (Rückseite)

Die Breitbandschleifmaschine schaut so ähnlich aus wie ein Dickenhobel und funktioniert auch so ähnlich. Sie schleift die Oberfläche vom Holz glatt, aber nicht mit Messern, wie der Hobel, sondern mit einem Schleifband. Das ist ein Papier oder Stoff auf dem kleine Sandkörner festgeklebt sind. Die Sandkörner sind aber nicht vom Meer sondern sie sind künstlich hergestellt. Das Band ist eigentlich eine Schleife, die von der Maschine im Kreis gedreht wird. Im Bild läuft es über 3 Rollen: 2 unten und eine oben. Alle 3 sind über dem Tisch in dem Kasten drinnen. Man sieht nur ganz unten ein bißchen davon. Auf dem Tisch darunter ist ein Förderband. Dieses und weitere Rollen ziehen das Holz in die Maschine. Dort wird nun das Schleifband in die andere Richtung über das Holz gezogen. Es wird mit Rollen oder Platten gegen das Holz gedrückt. So wird es geschliffen.

Die graue, angemalte Schleifmaschine im Bild oben ist auf einer Seite (links/ vorne) offen. Man kann also das Brett umdrehen und die andere Hälfte schleifen. Die blaue Bandschleifmaschine im anderen Bild ist links und rechts zu, aber dafür ist sie breiter.

Die Bänder der Bandschleifmaschine können grob oder fein sein, es gibt verschiedene Arten (Körnungen).

Kantenschleifmaschine, Langbandschleifmaschine

[Bearbeiten]-

Langbandschleifmaschine

-

Kantenschleifmaschine

-

Bandschleifmaschine für runde Werkstücke

Die gleiche Aufgabe wie die Breitbandschleifmaschine hat die Langbandschleifmaschine. Sie schleift auch die Oberseite (oder Unterseite) eines Bretts oder einer Platte. Ihr Schleifband ist auch über dem Tisch. Es ist aber nur ca 20cm breit, nicht 1m oder so, dafür ist es länger. (Deswegen der Name.) Das Band ist diesmal von 2 Rollen gespannt und es liegt horizontal. Über dem (unteren) Band ist (wieder) eine Platte, die es runter auf das Holz drückt. Die Platte drückt man mit der Hand mit einem Griff runter und bewegt sie langsam von einem Ende des Bandes zum anderen. So wird ein Streifen von dem Brett geschliffen. Der Streifen ist aber nur 20cm breit, daher muss man das Brett weiterschieben und einen neuen Streifen schleifen.

Eine andere Schleifmaschinen für Holz ist die Kantenschleifmaschine. Sie ist der Tischfräse ähnlich. Sie schleift die seitlichen Kanten eines Bretts oder einer Platte. Das kann die Breit- oder Langbandschleifmaschine nicht. Das Holzbrett liegt bei der Kantenschleifmaschine wieder auf einem Tisch, aber das Schleifband ist jetzt senkrecht, an der Seite. Das Brett wird normalerweise mit der Hand daran vorbeigeschoben. Das Band der Kantenschleifmaschine im Bild kann man auch schräg stellen. Man kann mit einer Kurbel ('Augenhöhe' 😜) den Winkel von 90° (also gerade, stehend) sogar bis auf 0° zurückdrehen. Dann liegt das Schleifband horizontal wie ein Förderband an der Kassa.

Manche Schleifmaschinen können auch runde Werkstücke schleifen, z.B. Fässer. Auch die Langbandschleifmaschine kann etwas gebogene Werkstücke schleifen.

Einzelnachweise

- ↑ Wolfgang Nutsch und andere; Fachkunde für Schreiner, 12. Auflage, Verlag Europa-Lehrmittel OHG, Wuppertal 1980, Seite 266–268, ISBN 3-8085-4011-7. Zitiert in:

Bandsägeblatt in de.wikipedia.org (2020-11)

Bandsägeblatt in de.wikipedia.org (2020-11)

- ↑

Kappsäge#Kappanlage in de.wikipedia.org

Kappsäge#Kappanlage in de.wikipedia.org

- ↑ Leitfaden von der Berufsgenossenschaft Holz und Metall ++

- ↑ Wud-Pro aus Indien ++

- ↑

Fräsmaschine#Tischfräsmaschine in de.wikipedia.org

Fräsmaschine#Tischfräsmaschine in de.wikipedia.org

- ↑ Sicheres Arbeiten mit Fräswerkzeugen von der Berufsgenossenschaft Holz und Metall Deutschland, 2019, angeklickt 2020. Tabellenberechnung Zelle B2:

=$A2*PI()*B$1/60000*3,6= 250·π·4000/60000·3,6 ≈ 188km/h (lineare) Geschwindigkeit vorne am Messer - ↑

Werkzeugmaschine#Numerische Steuerungen in de.wikipedia.org

Werkzeugmaschine#Numerische Steuerungen in de.wikipedia.org

- ↑

Holzbohrer in de.wikipedia.org

Holzbohrer in de.wikipedia.org

- ↑ Martin Eckhard..: Holztechnik Fachkunde. 25 Auflage. Europa Lehrmittel, Ostfildern, ISBN 9783808541975., S.324